Turnarea de nisip

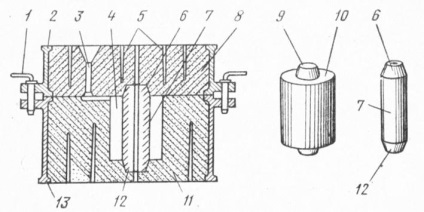

Cea mai faimoasă metodă de turnare pentru o perioadă lungă de timp este turnarea prin nisip (figura 4). Forma de turnare se compune cel mai adesea din două semiprelucrări: partea superioară 8 și cea inferioară 11, realizată dintr-un amestec de nisip-argilă (vezi 6) în ramele metalice 2 și 13 (baloane). În matrița inferioară utilizând modelul 10, este formată o cavitate 4, care este proiectată să producă o turnare prin cilindru. Gaura interioară din turnare formează un miez de nisip 7, care este fixat ferm prin intermediul semnelor de tije 6 și 12. Proeminențele 9 de pe model servesc la producerea amprentelor amprentelor tijei din matriță.

Fig. 4. Ansamblul de formare

Înainte de turnarea topiturii în cavitatea matriței de turnare, prin cupa porții 3, jumătățile de matriță sunt fixate cu știfturi 1 sau încărcătura este fixată pe jumătatea superioară a matriței. Pentru îndepărtarea gazelor emise din amestecul de nisip-argilă și topitură în timpul turnării, canalele de aerisire 5 sub formă și tijele servesc.

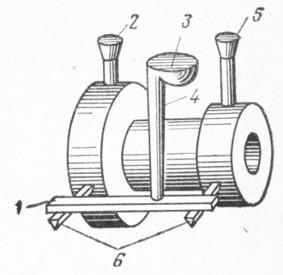

Setul de canale destinate pentru alimentarea se topesc în cavitatea matriței, și pentru a alimenta turnarea în timpul solidificării și, de asemenea, pentru colectarea zgurii și impuritățile rezultate de suprafață se topesc datorită formelor de eroziune numit sistem alergător. Constă (Fig. 5) din cupa sprue sau pâlnia 3, extenderul 4, furajele pentru a topi shlakoulovitelyam 1, dispozitivele de alimentare 6 care leagă cavitatea matriței cu cupa și ascendentă, iar profitul 2 servesc pentru furnizarea de piese masive de turnare așa cum se răcește.

Sistemul sprue include de asemenea o deschidere 5 - un canal vertical de secțiune transversală circulară - prin care gazele apar la începutul umplerii. Capul vă permite să determinați sfârșitul umplerii și să alimentați turnarea atunci când se răcește.

Fig. 5. Turnarea cu sistem de închidere

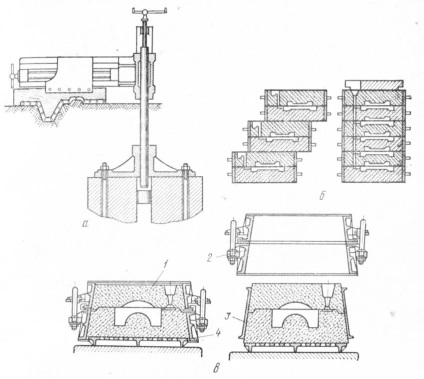

Productie de matrite si tije. Procesul de fabricare a formelor unice de nisip-argilă se numește (figura 6) turnare. Există mai multe moduri de formare: manuală în sol sau mulaje, în funcție de modelul sau modelul și mașina din matrițele modelului. Modelul este un dispozitiv care repetă contururile viitoarei turnări și servește la obținerea sub forma unei cavități a mucegaiului.

Fig. 6. Schema procesului de obținere a turnărilor

Șabloanele sunt plăci profilate, cu care obțineți cavitatea necesară a formei (a se vedea figura 7, a).

Fabricarea unei matrițe în pământul de turnătorie se numește turnare în sol. Pentru formarea în sol, pregătiți o bază - un pat, care ar trebui să aibă o suprafață orizontală, bine drenând gaze atunci când se toarnă. Turnarea în sol este permisă pentru piese simple neconforme, iar în principiu această metodă produce piese grele (peste 5000 kg) (pat de mașină, etc.). Piesele foarte mari sunt turnate în carcase (o groapă în salonul de turnare a magazinului cu pereți și un fund de beton armat și, mai puțin adesea, din cărămidă). Atunci când este necesar să se execute rapid una sau mai multe piese de dimensiuni mari și să se scurteze timpul și mijloacele de realizare a modelelor, modelarea în sol se face conform modelelor (fig.7, a).

Fig. 7. Metodele de turnare: conform șablonului (a), în baloanele detașabile (c) și turnarea stivului în baloane (b)

Cea mai obișnuită metodă de fabricare a mucegaiurilor este turnarea în baloane. În funcție de configurația, complexitatea și mărimea turnării, există câteva modalități de formare în baloane: turnare în două (a se vedea figura 4) și mai multe baloane; pe modelul întreg sau împărțit, pe modelul cu piese detașabile.

Forme pentru piese turnate mici sunt fabricate în matrițe 2 (figura 7, c), luate după turnare. Înainte de turnare pe matrița 1, situată pe placa de submodel 4, astfel încât să nu se prăbușească, să se pună pe jacheta 3.

În turnătoriile moderne, turnarea manuală a fost complet înlocuită de turnarea mașinilor, care este produsă în matrițe pe un set de matrițe, care este instalat pe mesele mașinilor de turnare. Mașinile de formare au mecanizat compactizarea amestecului în balon și extragerea modelului din matriță.

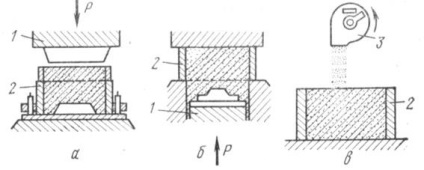

Cu titlu de etanșare mașină amestec laminat este împărțit în compactare - cu o presare superioară, cu formarea inferioară (figura 8, b.) Și peskomety scuturat (Figura 8a.) (Figura 8).. Atunci când formele de luare a mașinii sunt de asemenea utilizate cu metodele combinate de compactare (presare sub presiune ridicată în combinație cu peskoduvnym sau agitare cu vibrocompression amortizare șoc) și linii automate de turnare.

Fig. 8. sigiliu de conducere amestec moldable în partea superioară (a), de jos (b) presarea și peskometom (a): / - presarea poanson 2 - balon, 3 - peskometa cap

Tijele, care sunt o parte separată a matriței, sunt concepute pentru a forma cavități interne. În timpul turnării metalului, acestea sunt în condiții mai severe decât matrița de turnare, deoarece în majoritatea cazurilor aproape toată suprafața lor este spălată cu metal topit. Tijele trebuie să aibă o rezistență ridicată, permeabilitate la gaz, conformitate, precum și rezistență împotriva lipsei. Aceste proprietăți sunt asigurate prin uscarea corectă a tijei, armarea acestora, dispunerea canalelor de ventilație, vopsirea.

Metoda de fabricare a barelor depinde de tipul de producție. În producția la scară mică și unică, tijele complexe și mari sunt produse manual în cutii de miez din lemn, în producția de masă și în producția de masă - pe mașini speciale în cutii cu miez metalic.

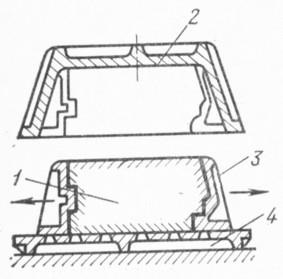

Cutia cu tije (Figura 9) este o cutie 2 care este deschisă pe o parte. Suprafețele interioare ale pereților laterali ai cutiei sunt înclinate. Aceste inserții adiacente 3 care formează o degajare interioară pe o suprafață laterală a tijei 1. După ambalare cutie amestec de miez montat pe ea o placă de uscare 4, apoi împreună cu compartimentul este rotit cu 180 °, cutia este îndepărtată, lăsând placa de tijă cu inserții și inserție este retrasă din tija în lateral și reintroduceți-le în cutie.

Fig. 9. Crate de bază

Tijele sunt turnate pe mașini de sablat și mașini de pușcă. Împreună cu mașinile de suflat și nisip, folosesc mașini de sablare și mașini de scuturat, precum și mașini pentru fabricarea de tije care se îngroașesc în unelte reci și fierbinți.

Procesul tehnologic de fabricare a tijei în fitinguri fierbinți poate crește dramatic productivitatea muncii, poate înlocui complet turnarea tijei cu uscarea cuptorului, abandonează șoferii (plăci de uscare) și schelete.

Tijele sunt realizate în principal cu goluri cu grosimea peretelui de 8-10 mm. Ele sunt ușoare, au o înaltă conformitate, ceea ce reduce formarea fisurilor fierbinți în piesele turnate.

Precizia dimensională a tijei din clasele a 5-a, a 7-a (OST 1010 și OST 1015).

Producția de tije prin fitinguri fierbinți se efectuează automat pe mașini cu conectori verticali sau orizontali în mod automat. Materialul de turnare este un amestec de nisip-rășină, pe bază de rășină carbură-furan KF-90 și KF-40, complet cu catalizator LEF-A și LEF-B. Timpul de întărire a tijei în sculele încălzite este de 15-45 s la o temperatură de 220-300 ° C.

Încălzirea accesoriilor de bar este realizată cu arzătoare cu gaz, iar în cazul folosirii unor piese mari (lingouri) care formează cavitatea interioară, se utilizează combinate de încălzire - gaz și electric -.

Asamblare, turnare și turnare. S skorak o formă - una dintre operațiile finale responsabile, mai ales atunci când facem turnări complexe și mari. Se compune din instalarea și fixarea tijelor; verificarea corectitudinii instalării tijei; verificarea dimensiunilor cavităților matriței, determinarea grosimii pereților turnării; îndepărtarea sub formă de așternut, praf; suprapunând jumătatea superioară a mucegaiului pe partea inferioară și fixându-le împreună; instalarea de bolțuri de presare și de presiune.

În funcție de tipul de producție, mărimea turnării, asamblarea formularelor se face pe benzi transportoare, standuri de asamblare sau teren de paradă (un loc special alocat în turnătorie). Mișcarea și instalarea tijelor grele și aplicarea unor semiprelucide grele sunt mecanizate.

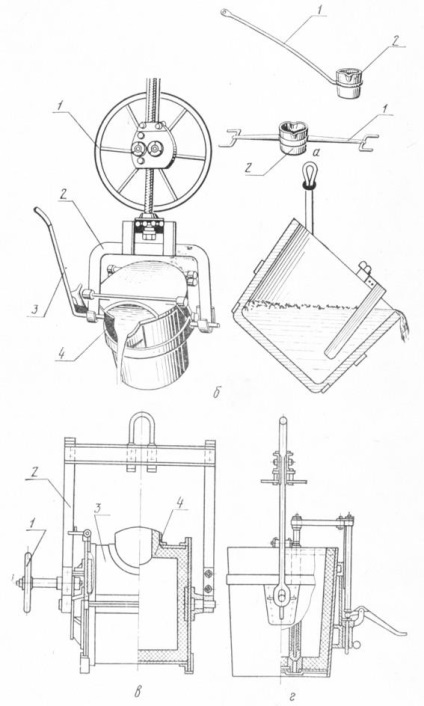

Turnarea matritelor (vezi figura 7, b) se face prin diferite galeti manuali (figura 10, a) si macarale (figura 10, b, c, d). Formele de casting sunt păstrate pentru o anumită perioadă de timp pentru a solidifica topitura și pentru a răci turnarea.

Durata răcirii pieselor turnate este determinată de condițiile tehnice și depinde de masa, grosimea pereților, configurația turnărilor, proprietățile metalelor și alți factori.

Nodul de turnare este extracția turnărilor finite, însoțită de distrugerea formelor pe echipamente speciale; dejecțiile de dimensiuni mici și mijlocii sunt extrase pe grilele de decupare, piese turnate mari pe grile de impact inerțiale. După decupare, baloanele goale se întorc în compartimentul de turnare. Amestecul de turnare ars, turnat din matrițe, este răcit, cernut și se trece la pregătirea amestecurilor de turnare, iar piesele turnate sunt transportate la locul de lovire și curățare.

Fig. 10. Găleți de turnare: a-manual: 1 - mâner, 2 - găleată; b - ceainic: 1 - volan pentru a mișca cupa, 2 - cadru, 3 - mâner pentru a răsuci găleata, 4 - găleată; in - drum: / - volan pentru a roti cupa, 2 - cadru, 3 - găleată, 4 - garnitură; Dl -stoporny

Curățarea pieselor mici se realizează prin tamburări și tamburi de sablare, prin curățarea pieselor de turnare mari - în camerele de sablare hidraulice și de împușcare. După curățarea pieselor turnate din amestecul ars și aderent, tăiați rămășițele sistemelor de sprue, locașuri metalice, spărturi. Pentru a face acest lucru, utilizați unelte pneumatice, ciocane, ciocane de sanie. Curățirea finală a suprafețelor pieselor turnate se realizează prin roți de șlefuire. După curățare, căptușelile și despicarea turnării sunt supuse tratamentului termic, amorsării și vopsirii. Turnurile turnate sunt controlate și apoi introduse în depozitul de produse finite.

Scule de spalat