1. sarcina inițială;

2. Calcularea dimensiunilor piesei de prelucrat inițiale cu toleranță pentru tăiere (p.188)

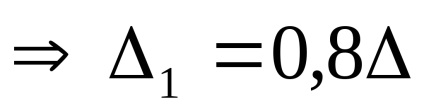

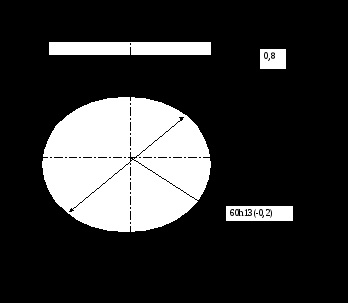

Diametrul preformei inițiale pentru desen, ținând cont de toleranța pentru tăierea unei muchii neuniforme, este definit ca:

,

unde

3.4 Calculul decalajului dintre matrice și punch. dimensiunile executive ale matriței și ale pumnului și forța de tăiere (p. 157-167);

Pentru operațiunile de găurire și găurire, decalajul de pe ambele părți este definit ca:

La tăiere, diametrul AH este egal cu diametrul D al părții rezultate. și diametrul pumnului

Există o anumită gamă de dimensiuni între valorile minime zmin și zmax. În procesul de utilizare a ștampilei, diferența crește treptat. astfel încât clearance-ul de proiectare este presupus a fi minim.

CLEARANȚI ÎNTRE MATRIX ȘI PUNCH

1. Cele mai mici distanțe inițiale sunt nominale. Cele mai mari goluri inițiale iau în considerare creșterea lor datorită toleranțelor pentru producerea pumnului și a matricei.

2. Atunci când găuriți piercing cu pereți netede într-un material de grosime

până la 5 mm, luați golurile la limita inferioară specificată în acest tabel.

3. Pentru curățarea și perforarea aluminiului moale cu grosimea de până la 5 mm, decalajele sunt luate la o limită inferioară, iar pentru perforarea și perforarea materialelor dure

(σβ >> 50 kgs / mm2) - la limita superioară indicată în tabel.

Determinarea direcției decalajului depinde de aceasta. care dimensiuni ale părții (exterioare sau interne) trebuie menținute. Atunci când se taie dimensiunea părții este determinată de dimensiunea matricei. și decalajul este atribuit prin reducerea mărimii pumnului. Atunci când perforați gaura, dimensiunea sa este determinată de pumn. astfel încât dimensiunea de proiectare este dimensiunea pumnului. iar diferența este atribuită prin mărirea dimensiunii matricei.

Toleranțe pentru fabricarea perforatoarelor și a matrițelor de perforare rotunde

Dimensiunile matricelor și ale loviturilor sunt determinate de următoarele dependențe:

- la tăierea conturului exterior:

;

.

- când perforați găurile:

;

.

Aici, Dm, Dn, dm, dp sunt diametrele matricei și punch-ul atunci când se taie și se ștanțează, respectiv; zmin este decalajul dintre matrice și punch;

Indemnizație de uzură a sculei

la

La tăierea piesei de prelucrat, toleranța la matrice

Atunci când perforarea toleranței la gaură pentru pumn este luată pe calitatea 7, cu o aterizare pe h6, iar pe matrice - pe H7.

Atunci când se fabrică separat matrice și dungi, suma valorilor absolute

Dacă se atribuie toleranțe de tabelă

Cu orice tehnologie pentru fabricarea matrițelor de sfredelire,

Fig. 4.8. Desenarea detaliilor obținute prin tăiere

Calculați dimensiunile executive ale matriței și ale perforatorului.

În conformitate cu desenul, toleranța pentru diametrul exterior este

, deoarece

Valorile decalajelor dintre matrice și punch conform tabelului 4.1:

Dimensiunile pieselor de lucru ale unei ștampile pentru tăierea detaliilor:

Toleranțele pentru fabricarea matricei și pensulei sunt selectate în conformitate cu tabelul 4.2 și a 7-a clasă de precizie:

deoarece s<мм. то

Dimensiunile finale de lucru ale matriței și ale pumnului:

unde K = 1,3 ... 3 (coeficient de umflare a muchiilor tăietoare), L - perimetrul tăieturii, τρр = (0,6 ... 0,7) σβ.

Când se ștanțează și se ștanțează, pumnul este acoperit cu metal. Pentru a elimina metalul de la pumn, trebuie să faceți un efort

5. Hărți pentru două variante de tăiere (tăiere singur rând și două rânduri), calcularea dimensiunii bandă și coeficienții benzii și un material foaie pentru fiecare dintre opțiunile (str.198-211).

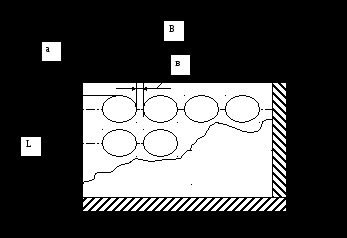

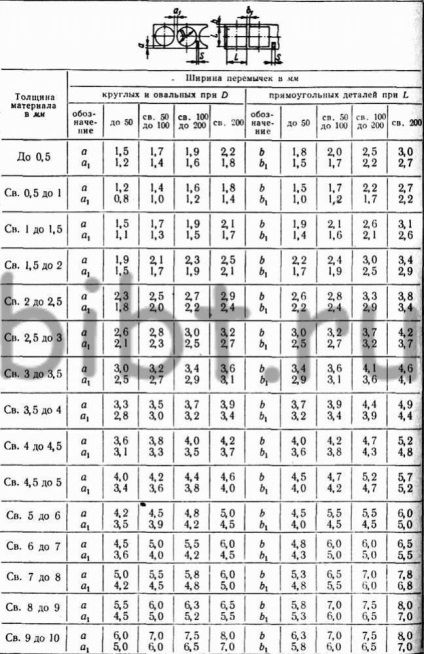

Magnitudinea punților între preforme doborâți „in“ - mezhdetalnaya - și de la marginea piesei la marginea benzii (foaie, rola, bandă) „o“ - laterală (Figura 4.23.) - depinde de forma și dimensiunile semifabricatului, grosimea și gradul unui material format din forma tăierea și modul în care banda este introdusă în ștampilă.

Ris.4.23. Harta de tăiere a materialelor.

În funcție de factorii enumerați, lățimea podului variază de la 0,8 până la 5,0 mm - pentru S <4,0 мм и от 3,1 до 9,0 мм - при S = (4…10) мм.

Jumperul "a", de regulă, depășește jumătatea "în" în mărime. Jumperul este determinat conform tabelelor .4.8.

Tabelul 4.8 Valoarea jumperilor.

Când se ștanțează părți având o formă circulară, banda CMM poate fi definită după cum urmează:

KIM1 = - pentru tăierea cu un singur rând;

KIM1 = - cu tăiere în două rânduri,

unde D este diametrul părții; a și c - dimensiunea podurilor exterioare și interioare.

Dacă banda este tăiată din foaie. iar foaia este tăiată în benzi. apoi în cazul general general

unde KIM2 este coeficientul de utilizare a foliei atunci când se taie în benzi.

unde

6. Calculul tranzițiilor tehnologice pentru desen. schițele obținute la fiecare tranziție a produselor și calcularea forței de tragere (pp. / 183-190);

Aceasta este formarea unei bucăți goale a unei piese plate sau goale.

Procesul de desen este caracterizat de coeficientul de întindere ki = di / Di-1. unde di și Di-1 sunt diametrele piesei de prelucrat și respectiv piesa de prelucrat; i este numărul operațiunii de extracție.

Din alegerea corectă a raportului de tragere depinde de calitatea produsului tras și de economia procesului.

Valorile recomandate pentru coeficienții de desen sunt prezentate în Tabelul 4.7.

Coeficienți pentru desenarea pieselor cilindrice fără flanșă.

Când întinse semifabricatul plat 3 este presată în poansonul 1 în deschiderea 2 a matricei .Daca aceasta are loc modelarea produsului 4. flanșei semifabricatului 5 în care există un efort de compresie semnificative. care pot cauza formarea de pliuri. Pentru a preveni acest lucru, se folosesc cleme.

Clamele sunt folosite în cazurile în care,

D3-d1> 22 S. sau când S / D3 * 100<4,5(1-m ) .

Forța la extragere într-o ștampilă cu o clemă este definită de formula

unde P1 = n σ în F1 este forța de tragere. și P2 = Q * F2 - forța de presare;

n = 0,6 ... 1; F1 - suprafața piesei de prelucrat prin care se transferă forța de tragere;

F2 - zona de contact a clemei; Q = (0,8 ... 2) Mpa este forța de presare specifică.

Rezistența capotei depinde de proprietățile mecanice ale materialului și de grosimea acestuia. mărimea și forma piesei trase.

În practică, forța de tracțiune a pieselor cilindrice poate fi determinată cu o precizie suficientă prin formula:

,

unde d este diametrul mediu al piesei alungite; s- grosimea piesei de prelucrat;

7. Calcularea dimensiunilor executive ale matricei de eșapament și ale pumnului (schițe); (paginile 191-198)

Atunci când se calculează dimensiunile executive ale matricelor și ale dălturilor pentru hotele intermediare, trebuie luate toleranțe pentru produsele semifabricate în conformitate cu H15, h15, h14 -qualetele.

Poziția câmpurilor de toleranță depinde de mărimea specificată în desen (Figura 4.21).

Dimensiunile executive ale dornelor și matrițelor din ultima operație sunt calculate în funcție de versiunea instalării dimensiunilor nominale.

Dimensiunea exterioară a părții cu toleranță negativă este specificată atunci când articolul gol este conectat pe suprafața exterioară.

Apoi dimensiunea matricei:

și mărimea pumnului

.

Cu toleranțe pentru dimensiunea internă a piesei

,

unde

Atunci când se calculează dimensiunile matricelor și a dornelor pentru desenarea produselor semifabricate pe operațiile de desen intermediar. trebuie luată în considerare și dimensiunile libere H14, h14 sau H15 și h15.

Toleranțe pentru fabricarea pumnului de evacuare și a matriței pentru desen.

Grosimea materialului, mm

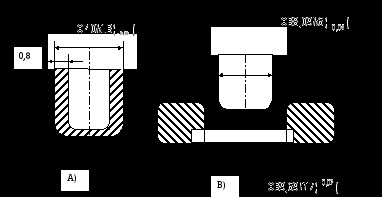

Fig. 4.22. Desenarea părții (A) și a dimensiunilor de execuție ale sculei (B).

Diametrul exterior este specificat în desenul părții. Prin urmare, dimensiunile matricei și ale pumnului sunt calculate conform primei variante.

Mărimea decalajului dintre matrice și punch este determinată pentru clasa a XIII-a de precizie a părții care este perforată:

și conform tabelului 4.4