Oțelurile sunt subdivizate în oțel carbon, care conține până la 1,5% carbon. Oțelurile aliate conțin nu numai cantități mici de carbon, ci și impurități (aditivi) introduse special de alte metale.

Fonta fier (3,8 - 4,4)% carbon

Resturi de oțel - resturi sau minereuri de fier

Esența producției de oțel din fontă:

Reducerea conținutului de carbon

Reducerea conținutului de impurități prin oxidarea lor și transferul lor în zgură sau gaze

La topirea oțelurilor aliate, introducerea elementelor de aliere în compoziție (pentru a schimba compoziția chimică și, prin urmare, proprietățile)

Oțel obținut prin eliminarea fierului din ea cea mai mare parte de carbon, siliciu, mangan, fosfor și sulf. Pentru aceasta, fonta este supusă topirii oxidative. Aliment-lyayutsya oxidare vyde în stare gazoasă și în forma shlaka.Tak ca fierul din concentrația de fier este mult mai mare decât alte materiale, primul fier oxidează rapid. O parte din fier trece în oxid feros:

Reacția are loc cu eliberarea căldurii. Oxidul feros, amestecat cu topitura, oxidează manganul de siliciu și carbonul.

Metoda convertorului de oxigen

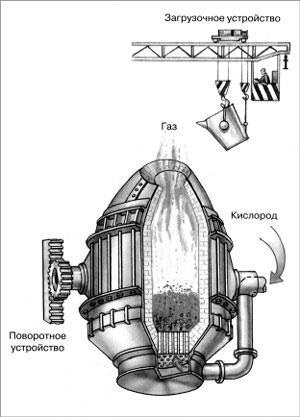

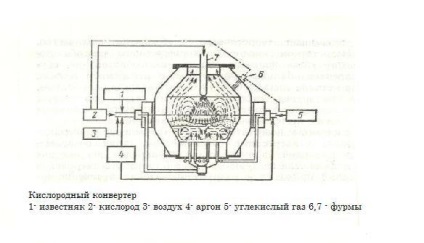

procesul BOF a început să fie folosit în 1953, la uzinele siderurgice din cele două-ing metallur-Linz centrele austriece și procesul Donavitse.V BOF utilizează convertor de oxigen cu baze, garnitură clorhidric (zidărie). Convertor încărcat supraînălțată fier topit din cuptorul de topire și metalul resturi, este apoi returnat în poziție verticală. După aceea, un tub de cupru cu răcire cu apă este introdus în convertor de sus și un curent de oxigen cu un amestec de var (CaO) pulverizat este direcționat către suprafața fierului topit. Această "purjare cu oxigen", care durează 20 de minute, duce la o oxidare intensă a impurităților de fier, conținutul convertorului menținând starea lichidului datorită eliberării energiei în timpul reacției de oxidare. Oxizii care rezultă sunt combinați cu var și transformați în zgură. Apoi, tubul de cupru este extras și convertizorul este înclinat pentru a scurge zgura din acesta. După purjarea repetată, oțelul topit este turnat din convertizor (într-o poziție înclinată) în ladă.

Procesul de conversie a oxigenului este utilizat în principal pentru producerea oțelurilor de carbon. Se caracterizează prin performanțe ridicate. Timp de 40-45 de minute într-un convertizor pot fi obținute 300-350 de tone de oțel.

În prezent, toate tipurile de oțel din Marea Britanie și cea mai mare parte a oțelului din întreaga lume sunt obținute prin acest proces.

Încărcarea resturilor de oțel (resturi) (3 min)

Turnarea fontei cu găleți (5 min)

Încărcare de cărbune pentru legarea fosforului

Oxid de purjare de la tuyere (oxidare intensivă)

Eliberați oțelul prin marginea laterală

Formarea mare a prafului datorită evaporării fierului.

Metal ars 6-9%

Principalele modalități de îmbunătățire a convertorului:

Oxigenul curge prin partea inferioară - crește intensitatea amestecării metalelor, reducând pierderile de Fe și Mn datorate fumului.

Furnizarea combinată de oxigen de sus și prin formele de fund (oxigen, azot, aer, argon).

Metoda lui Bessemer. Conform acestei metode, fierul este transformat în oțel prin suflarea aerului prin fierul fier topit. Procesul se produce fara costul combustibilului, datorită căldurii generate de reacțiile de oxidare exoterme crem-TION, mangan și alte elemente. Procesul se desfășoară în aparat, numit de numele inventatorului de către convertorul lui Bessemer. Este un vas de oțel în formă de para, căptușit în interior cu un material refractar. În partea inferioară a convertizorului există găuri prin care aerul este introdus în aparat. Dispozitivul funcționează periodic. Se rotește dispozitivul într-o poziție orizontală, fontă și aer. Apoi, rotiți mașina în poziție verticală. La începutul procesului, fierul, siliciul și manganul sunt oxidați, urmată de carbon. Oxidul de carbon rezultat este lungimea deasupra arși convertor orbitor flacără strălucitoare de 8 litri. Flacăra se schimbă treptat până la fum maro. Arderea fierului începe. Acest lucru indică faptul că perioada de oxidare intensă a carbonului se termină. Apoi alimentarea cu aer este oprită, convertorul este transferat în poziție orizontală și sunt introduși deoxidanții.

Procesul lui Bessemer are o serie de avantaje. Acesta rulează foarte repede (în 15 minute), astfel încât performanța dispozitivului este excelentă. Pentru a efectua acest proces, nu este nevoie să consumați combustibil sau energie electrică.

Dar dezavantajul este că, în acest fel, nu este posibil să refacem totul în oțel, ci numai în anumite tipuri de fontă. În plus, o cantitate semnificativă de fier în procesul Bessemer este oxidată și pierdută ("fumul" de fier este mare).

Usovershenst-semnificativă existență în producerea oțelului în convertizoare Bessemer sunt aplicații etsya de aer de purjare în loc de amestec cu oxigen Num-lea ( „EAN“), care permite obținerea unui oțel de calitate superioară.