Aluminiu pur - moale și ductil

Deformarea plastică a aluminiului

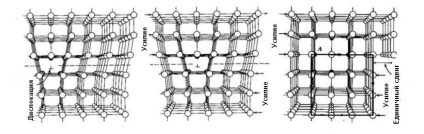

Toate metalele - și aluminiu - au o latură atomică cristalină. Deformarea plastică a metalelor are loc datorită existenței în laturile atomice a defectelor liniare - dislocări. Deformarea plastică are loc prin mișcarea acestor dislocări, de exemplu, așa cum se arată în figura 1.

prin rețeaua atomică de metal ductil

Trei mecanisme de întărire a aluminiului

Esența întăririi metalului constă în faptul că, în rețeaua sa, obstacolele sunt introduse într-un fel sau altul pentru mișcarea dislocărilor.

Trei mecanisme principale de consolidare sunt eficiente pentru aluminiu. Acestea sunt:

- întărirea prin întindere (întărirea muncii, lucrul la rece);

- întărire datorită formării unei soluții solide a elementului de aliere în aluminiu (călire)

- întărire ca rezultat al separării fazelor secundare în aluminiu (îmbătrânire).

La rândul lor, aliajele de aluminiu pot fi clasificate în funcție de mecanismul predominant al întăririi lor.

Deformarea rigidizării aluminiului

Dislocările se mișcă de-a lungul planurilor cele mai dens ambalate ale rețelei atomice. Aceste avioane sunt numite avioane alunecoase. Deoarece zăbrelele de cristal din aluminiu sunt cubice centrate pe față, ele au patru planuri de alunecare echivalente cu câte trei direcții de alunecare fiecare. Acest lucru dă un total de 12 sisteme de alunecare. În funcție de starea de stres predominantă, mai multe sisteme de alunecare sunt de obicei active. Prin urmare, în timpul deformării aluminiului, dislocările diferitelor planuri de alunecare continuă să interacționeze. Ca rezultat, se formează încurcări dense de dislocări, care reprezintă obstacole în calea mișcării ulterioare a dislocărilor. În apropierea acestor obstacole apar domenii de stres intensă la nivel local. Acest mecanism funcționează pentru toate aliajele metalice care suferă deformări plastice.

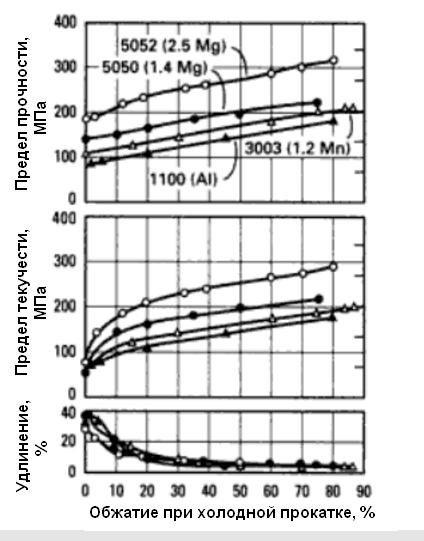

Tulpina durificarea prin laminare la rece, desen sau întindere este un mod eficient de a crește rezistența aliajelor de aluminiu care nu pot fi supuse întărire termică. tulpina Curbe călire - laminare la rece - foi renaturate de astfel de aliaje de aluminiu, 1100, 3003, 5050 și 5052 sunt prezentate în Figura 2. Se vede clar că creșterea tăriei aliajelor este însoțită de o scădere a ductilitate, măsurată în procente alungire la epruvetelor la tracțiune.

aluminiu-aliaj de mangan 3003 și

aliaje de aluminiu-magneziu 5050 și 5052.

Încălzirea prin formarea unei soluții solide

Elementele de aliere în soluție solidă cu dislocații interacționează în principal de domenii de stres locale, care asigură forțe de frecare suplimentare atunci când se deplasează luxații. Acest mecanism sporește eficiența activității de întărire întărire (tulpina intarire, durificării). 3XXX aliaje serie de aluminiu și aliajele 5xxx sunt exemple tipice de care durificare este obținută prin formarea unei soluții solide de magneziu și mangan, respectiv în rețeaua atomică a aluminiului.

Figura 3 prezintă efectul conținutului de magneziu în soluția solidă de aluminiu asupra rezistenței la alunecare și alungirii pentru cele mai cunoscute aliaje industriale din aluminiu și magneziu.

Consolidarea prin separarea fazei secundare

Particulele eliberate ale fazelor secundare din aluminiu sunt obstacole foarte eficiente în mișcarea dislocărilor. Eficacitatea particulelor ca obstacole în mișcarea dislocărilor depinde atât de dimensiunea particulelor, cât și de distanța dintre ele.

Emisiile coerente mici nu reprezintă un obstacol semnificativ în calea dislocărilor - acestea le taie pur și simplu. Odată cu creșterea mărimii particulelor de fază secundară, precum și cu pierderea coerenței lor cu zăbrelele atomice ale matricei de aluminiu, gradul de rezistență a particulelor crește în mișcarea dislocărilor. Creșterea durității la un anumit maxim cu îmbătrânirea artificială a aliajelor de aluminiu se datorează tocmai izolării progresive a fazei secundare. Pe de altă parte, reducerea durității datorată supraînvechirii aliajului de aluminiu se datorează unei creșteri a distanței dintre particulele fazei secundare.

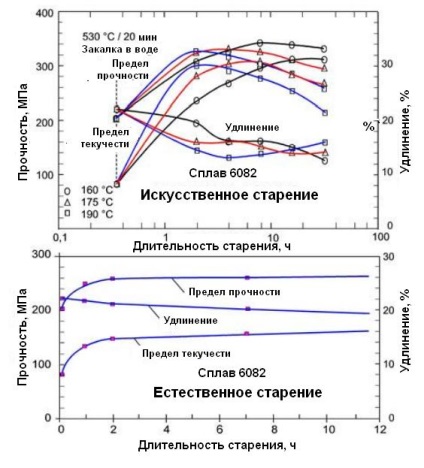

Încălzirea aliajelor de aluminiu datorată îmbătrânirii - naturală sau artificială - apare tocmai prin mecanismul de întărire datorată separării fazelor secundare de o soluție solidă suprasaturată (figura 4). Această soluție solidă suprasaturată a elementelor de aliere din aluminiu este creată prin încălzirea aliajului de aluminiu până când toate elementele de aliere sunt complet dizolvate și rapid răcite, de exemplu, la temperatura camerei.

profile presate din aliaj 6082

În intervalul de temperatură de la temperatura camerei până la 60 ° C, se formează "clustere", care rămân coerente cu zăbrelele atomice din aluminiu. Acest proces se numește "îmbătrânire naturală". Aceasta duce la starea aliajelor de aluminiu T1 și T4.

În intervalul de temperatură cuprins între 60 și 220 ° C, se formează faze secundare coerente și semi-coerente secundare. Acest proces se numește "îmbătrânire artificială". Acesta oferă starea de aliaje de aluminiu T5 și T6.

Curbele de îmbătrânire din figura 4 prezintă influența temperaturii de îmbătrânire asupra proprietăților de rezistență și alungirii aliajului presat 6082. Se observă o mai mare plasticitate și o rezistență mai mică după maturare la temperatura camerei.

- ← Anterioară Fereastră din aluminiu: transfer de căldură

- Aluminiu bărci Următor →

Trimiteți această înregistrare