Majoritatea medicamentelor pentru administrare orală sunt sub formă de tablete, care sunt cele mai convenabile pentru pacient și sunt adaptate pentru depozitare pe termen lung în condiții normale. În plus, în fabricarea medicamentelor sub formă de tablete, farmacistii sunt capabili să regleze în mod flexibil viteza, completitudinea și locul eliberării medicamentelor în tractul gastrointestinal.

Pentru a obține o rezistență dorită tabletă, dezintegrare și solubilitate, precum și valoarea exactă a componentelor active și auxiliare care vor maximiza uniform distribuite în întregul volum, trebuie să fie în mod corespunzător a depana tehnologia de producție.

Dezvoltarea tehnologiei pentru producerea tabletelor este un proces complex, în mai multe etape

Chiar și cu farmaciști experiență suficientă și tehnicieni, folosind cele mai frecvent utilizate ingrediente, procesul de creare a unui nou medicament necesită o atentă preliminară de lucru în fiecare operațiune tehnologică, pornind de la concasarea materiilor prime și terminând cu învelișul finit comprimat lustruit.

În acest caz, pot apărea cele mai mari dificultăți în procesul de amestecare a ingredientelor, precum și prin presarea lor în forme de dozare gata făcute.

Posibile probleme în amestecarea pulberilor

Există multe probleme care rezultă din amestecarea și amestecarea substanțelor sub formă de pulbere cu proprietăți fizico-chimice diferite și caracteristici tehnologice, inclusiv:

- Complexitatea obținerii unui amestec omogen. Mai întâi, se referă la pulberi cu o compoziție granulometrică neuniformă, precum și la acele cazuri în care concentrația într-un amestec al uneia dintre componentele de formulare este de câteva ori mai mică decât concentrația altor substanțe. Acesta din urmă, în special, este caracteristic preparatelor homeopate și comprimatelor cu substanțe active puternice.

- Formarea de conglomerate de particule de pulbere sau granule. Pulberile și granulele cu o înaltă tendință de aglomerare nu pot fi amestecate temeinic într-un amestecător de tip cilindric convențional. În astfel de amestecuri se vor forma bulgări, iar atunci când se vor amesteca pulberi uleioase, în general va rezulta o comă mare.

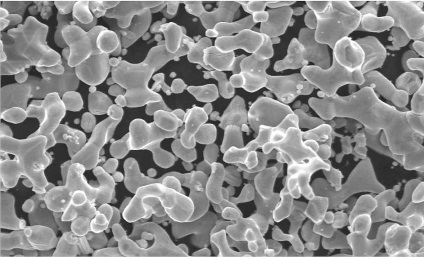

Tratarea incorectă a pulberilor cu aderență ridicată la particule poate duce la formarea de conglomerate

- Deteriorarea structurii particulelor de pulbere cu modificarea proprietăților fizice și chimice. Dacă se amestecă substanțe pulverulente cu particule fragile asemănătoare fulgilor, accelerația centrifugală care are loc atunci când se deplasează de-a lungul unui cerc le poate distruge.

- Necesitatea de a conecta substanțe cu structuri diferite. de exemplu pulberi uscate fine dispersate și particule fibroase cu umiditate ridicată.

Având în vedere cele de mai sus, un punct extrem de important este alegerea mixerului potrivit. Datorită disponibilității unei game largi de unități diferite pe piața echipamentelor farmaceutice, această problemă este ușor de rezolvat.

Astfel, de exemplu, un amestecător de laborator în formă de V este utilizat pentru a amesteca granule bine curgate cu o tendință ridicată de particule la coeziune. proiectul original al căruia asigură o descompunere eficientă și, în același timp, delicată a conglomeratelor în timpul procesului de amestecare. Pentru mai multe detalii despre caracteristicile și avantajele acestui tip de instalare pilot, puteți găsi pe pagina catalogului cu o descriere a duzelor, precum și a articolului nostru.

Formator în formă de V YM-4

Amestecarea pulberilor cu fulg sensibil la lumină este realizată în amestecătoare de formă cubică. La rotirea acestor dispozitive neconectat accelerație centrifugă de materialul prelucrat. Mai mult, prin utilizarea unor unelte universale, viteza de rotație cubice mixerele de brand Pharmag poate fi redus la minim, permițând un efect maxim asupra sparing ingredientele și pot agita in mod eficient particulele cu o greutate specifică mică.

Pentru rapidă și eficientă amestecarea materialelor granulometric neomogene cu grade diferite de particule de adeziune sunt mixere folosite, cum ar fi „butoi beat“, cu viteză mare de rotație și traiectorie complexă.

Mixer tip "butoi beat" RM-6

Mixerele pilot pot fi utile nu numai în stadiul de dezvoltare și de depanare a tehnologiei, dar și direct în procesul de producție industrială. De exemplu, pentru a obține un amestec omogen, dacă este necesar, amestecați câteva sute de grame de substanță activă cu câteva zeci de kilograme de auxiliari, tehnologii folosesc adesea tehnica "50x50".

Într-un mic mixer pilot, ingredientele sunt inițial amestecate în proporții egale, de exemplu 500 g și 500 g. Apoi se adaugă un kilogram de auxiliari la amestecul rezultat, amestecul este amestecat din nou etc. Atunci când masa totală a amestecului depășește cantitatea admisibilă pentru instalația-pilot, aceasta este transferată unei instalații industriale puternice, se adaugă volumul rămas de substanțe auxiliare și, în final, se amestecă.

După amestecarea ingredientelor și verificarea calității amestecului rezultat, apare un pas de presare, care poate fi efectuat în două moduri diferite.

Tipuri și caracteristici ale presării amestecurilor de comprimate

Amestecurile de substanțe pudră pot fi compactate în două moduri:

- presare directă;

- presarea după pre-granulare.

masă tabletă cu comprimare directă este utilizat mai puțin frecvent datorită riscului mai mare de tablete delaminare de presiune ridicată asupra materialului și posibila încălcare a dozei de ingredient activ, atunci când un mic procent sau tehnologie și / incorect alese de amestecare (vezi. de mai sus). Mai mult decât atât, bine comprimat, care curge liber amestec fin direct, este aproape imposibil.

Granularea permite compensarea acestor deficiențe și poate fi efectuată în conformitate cu una dintre cele două tehnologii:

- granularea umedă;

- granularea uscată.

Puteți afla mai multe despre caracteristicile fiecărei metode și despre beneficiile granulatoarelor de înlocuire Pharmagl de aici.

Dry granulator DG

Cu toate acestea, în unele cazuri, etapa de granulare poate (și, uneori, necesar) să fie exclusă din proces.

Principalele avantaje ale metodei de comprimare directă includ:

- intensificarea și procesul de producție mai ieftin;

- posibilitatea de a comprima amestecuri de pulberi rezistente termic;

- Abilitatea de a comprima substanțe care reacționează între ele în timpul dizolvării.

Prin metoda comprimării directe, de exemplu, se prepară tablete de acid acetilsalicilic sau bromură de sodiu. Particulele acestor pulberi cristaline sunt de formă isodiametrică și nu aderă la matrițe. În plus, nu au fracțiuni dispersate fin, ceea ce îmbunătățește în continuare fluiditatea și compresibilitatea.

În fiecare caz specific, alegerea metodei de presare este determinată luând în considerare caracteristicile amestecului de tablete și valabilitatea economică, după care tehnologia este procesată în laborator folosind presele de comprimat.

Plăci de presă pentru tablete

În ciuda varietății largi de modele, toate tabletele pilot existente aparțin uneia dintre cele două tipuri de mașini: excentrice sau rotative.

Excentric apasă o structură simplă, dar diferă în productivitate mai scăzută și farmacie sunt utilizate în mod obișnuit, numai în stadiile de dezvoltare de noi medicamente. Una dintre cele mai bune dispozitive de acest tip - compact, presa excentric Minipress MII marca Riva, oferind zgomot extrem de redus în timpul funcționării și permite utilizarea economică a materiilor prime scumpe din cauza absenței virtuale a deșeurilor.

Sub marca Riva este disponibilă și o linie de prese de masă pilot de tip rotativ, adaptată pentru diferite sarcini, inclusiv producția de tablete cu strat dublu, posibilitatea de a lucra într-un izolator etc.

Eclipsa comprimat de presă MINIPRESS MII

Reglarea maximă flexibilă a parametrilor procesului și o gamă largă de unelte de presare interschimbabile fac presele de tablete argentiniene cea mai bună soluție atunci când sunt echipate cu o instalație pilot cu ciclu complet.

Pentru avantajele generale ale echipamentelor acestui brand este de asemenea necesar să se atribuie un transfer simplu și ușor de tehnologie la echipamentele industriale ale diferitelor branduri.