Firele sunt niște caneluri elicoidale alternante și proeminențe ale secțiunii transversale (tăietoare) constante formate pe suprafața piesei. Conturul secțiunii canelurilor și proeminențelor dintr-un plan care trece prin axa sa este denumit profilul firului. Prin această caracteristică se disting triunghiulare, trapezoidale, tracțiune, rotunde, dreptunghiulare și alte fire. În funcție de forma suprafeței pe care se formează filetul filetat, firele sunt cilindrice și conice (exterioare și interioare) și în funcție de direcția mișcării cu șurub a conturului filetat - dreapta și stânga; prin numărul de vizite (tăierea firului) disting firul cu un singur fir și cu mai multe picături (două treceri, trei treceri etc.).

fir triunghiulara aparțin unui grup de montare și împărțit în metrice (cel mai frecvent) și inch este utilizat în principal în piese de mașini de compuși detașabile, adică. K. Ele oferă rezistență și menținerea densității comune în timpul funcționării continue.

Grupul așa-numitelor fire cinematice include un fir trapezoidal. care în transmisiile cu piuliță servește la transformarea mișcării rotative în mișcare de translație cu cele mai puțin frecare (șuruburi de mașină, șuruburi de masă ale instrumentelor de măsurare etc.) și firul. care servește la transformarea mișcării rotative într-o mișcare rectilinie, de exemplu în prese și cricuri, și este, de asemenea, utilizată pentru sarcini mari pe o singură parte, de exemplu, în conexiunile coloanelor de prese cu bare transversale etc.

Firele de țeavă sunt utilizate în conducte și supape de diferite scopuri pentru a asigura etanșeitatea conexiunilor.

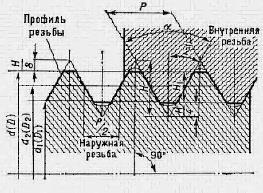

Principalii parametri ai filetului (comun spre exterior și interior), diametrul exterior d (sau D pentru nuci), d1 interior (D1) și d2 medie (D2), pasul P, unghiul unui profil, colțurile profilului înclinației laturi b și g, care pentru un profil simetric fir, egală cu jumătate din unghiul de profil / 2, ridicând unghiul profilului înălțimea filetului H, profilul de lucru înălțimea H1, lungimea filetului (vezi. desenul pentru filet metric).

Există instrumente de măsurare a firului pentru monitorizarea complexă și pentru măsurarea parametrilor individuali ai filetelor cilindrice și conice interne și externe (vezi mai sus).

Prin intermediul controlului integrat utilizat în acceptarea pieselor finite comunică calibre și-go, prin care se determină dacă există admisibile în dimensiunile de împerechere suprafețelor elicoidale (șuruburilor și piulițelor) la lungimea de înșurubare. Feedthrough calibru care trebuie verificat deșurubarea capacului, așa-controlat rezultata numitul diametru mediu (parametru de control creat în mod artificial) asigurarea unei perechi de îmbinări cu filet. Pentru controlul complex, utilizați și instrumentele de filetare a indicatorilor.

R. și. pentru măsurarea parametrilor de filet individuale masculine - diametrul mediu, iar profilul pasului este utilizat în determinarea preciziei procesului sau pentru a evalua proprietățile de performanță ale pieselor filetate speciale de precizie (șuruburi de plumb, cu ecartament șurub șuruburi micrometri, etc ...). Pentru a măsura diametrul mediu, se utilizează micrometre cu inserții având un profil filetat.

O modalitate de a determina diametrul mediu al filetului fin - măsurarea prin cabluri (agrafe) care stau între firele și înseamnă orice măsurare -. Optimetrul, un micrometru etc. determină ajustarea dimensiunii, care ies în afară deasupra filetului exterior al diametrului firului. Utilizați dispozitive speciale, de asemenea, cu trei, doi sau un fir, iar atunci când se măsoară diametrul mediu al filetului interior - construcția specială Nutromer sau aparatele cu vârfuri sferice de unică folosință.

Măsurarea profilului firului în detaliu cu un pas relativ mare (șuruburi de conducere, viermi) este produsă de instrumente, a căror unitate de măsură este desfășurată la unghiul profilului firului și vârful se deplasează de-a lungul suprafeței sale laterale. Uneori utilizați în acest scop goniometre speciale de proiectare. Pasul filetului este de obicei determinat în secțiunea axială prin microscoape instrumentale și universale și proiectoare.

(Calibrul francez de măsurare), un instrument de măsurare fără scară destinat să controleze mărimea, forma și poziționarea relativă a părților de produse. Controlul constă în compararea dimensiunii produsului cu calibrul prin apariția acestuia sau prin gradul de contact al suprafețelor acestuia. O astfel de comparație vă permite să sortați produsele pentru utilizare (mărimea este în toleranță) și defectă cu o posibilă corecție sau incorigibilă.

Cele mai frecvente calibre de limite. comunicând format la dimensiunea limită inferioară a orificiului sau cea mai mare dimensiune a arborelui și incluse în produse acceptabile, și nu-go, a făcut în funcție de dimensiunea maximă a găurii sau cea mai mică dimensiune a arborelui și în afara produselor acceptabile.

Prin numire, se disting calibrele. lucrătorii - pentru a verifica produsele la producător și pentru a controla - pentru a verifica sau regla calibrele de lucru.

Avantajele calibrelor - simplitatea designului, posibilitatea controlului complex al produselor de forma complexa.

Dezavantaje - mică versatilitate, imposibilitatea de a determina abaterile efective în dimensiune.

Utilizarea calibrelor în ingineria mecanică este redusă prin introducerea de instrumente universale de măsurare, dispozitive mecanizate și automate.

Acestea au fost extrase din ediția mare de enciclopedii sovietice a celei de-a treia din 1969-1978gg. De atunci, a fost nevoie de mai mult de treizeci de ani, dar „introducerea unor instrumente universale de măsurare, mecanizate și dispozitive automate“ nu este încă înlocuită calibrul industriilor de producție în masă, în cazul în care este imposibil să monitorizeze fiecare bucată de metal de mai sus instrumente de rezboizmeritelnymi desemnate. Utilizarea calibrelor este cel mai masiv mijloc de control nu numai pentru noi, ci și pentru întreaga lume, pentru următorii o sută de ani.