Încălzirea și temperarea oțelului

Scopul temperării și temperării oțelului este îmbunătățirea proprietăților sale. Operațiile de călire și temperare sunt supuse unui număr semnificativ de piese de oțel, iar în fabricație - toate piesele.

Fig. 1. Microstructura perlitei granulate (X500)

Regimul temperaturii de stingere. Temperatura de încălzire în timpul călirea oțelului este aceeași cu cea a recoacerii complet: pentru oțel pro-eutectoid la 30-50 ° deasupra LS3 pentru hypereutectoid - la 30-50 ° deasupra ACX.

În cazul încălzirii oțelului pro-eutectoid la o temperatură cuprinsă între punctele Act și AC3 (călire incompletă) în structura de oțel rapid răcită, împreună cu porțiuni călite este prezent ferita nedizolvat reducând drastic duritatea și rezistența. Prin urmare, pentru oțelul preeutectoid, este necesară întărirea completă (încălzirea deasupra punctului Ac3).

Produse de încălzire (în special mari) trebuie realizate treptat, pentru a evita tensiunile și crăpături, și timpul de staționare a produselor încălzite trebuie să fie suficientă pentru a procesa toate perlită tranziției austenita sa încheiat complet. Durata expunerii este de obicei stabilită la 25% din timpul total de încălzire.

Capacitatea de răcire a apei se schimbă brusc, în funcție de temperatură; Dacă această capacitate este luată ca unitate la 18 °, atunci la 74 ° va avea un coeficient de 0,05.

Soluția de 10% de NaOH în apă, care are un coeficient de 2,0 la 18 ° C, și uleiurile minerale cu un coeficient de 0,2-0,25 este cel mai puternic agent de răcire.

La întărire se utilizează diverse metode de răcire în funcție de gradul de oțel, forma și dimensiunile piesei și cerințele tehnice pentru piesa finită.

Curățirea simplă într-un răcitor este efectuată prin imersarea părții în răcitor (cel mai adesea în apă sau soluții apoase), unde rămâne până când se răcește complet. Atunci când se răcește, este necesar să se scape stratul de vapori (mantaua de abur), producând mișcări energice ale părții din baie, deoarece acest strat reduce viteza de răcire. Această metodă de întărire este cea mai comună.

Pentru a obține o duritate ridicată și cea mai mare adâncime de întărire a oțelului carbon, este folosită răcirea prin duș, care constă în pulverizare intensă.

Întărirea intermitentă este o întărire în care răcirea este efectuată în două medii: primul mediu este un lichid de răcire (de obicei apă), al doilea este aerul sau uleiul. Claritatea unei astfel de întăriri este mai mică decât cea anterioară.

Modul de imersare a pieselor în baia de răcire trebuie să fie astfel încât, în timpul întăririi piesei, părțile să fie deformate cât mai mult posibil (blocate). Părțile cu un raport mare de lungime la diametru sau lățime (fișiere, burghie etc.) trebuie să fie scufundate în răcitorul vertical.

Răcirea ulterioară la temperatura camerei se efectuează în aer.

Când izotermicheskoi stingerea inițială necesită o răcire rapidă la o rată nu mai puțin critică pentru a evita dezintegrarea austenitei în locul curbei în formă de C de inflexiune.

Prin urmare, această metodă poate fi temperată doar mici (diametru mediu de 8 mm) realizate din piese din oțel carbon, din cauza alimentare cu căldură în părțile mai masive nu permit să se obțină viteza de răcire necesară. Acest lucru nu se aplică, totuși, majorității oțelurilor aliate, care are o rată de răcire critică semnificativ mai scăzută. Un mare avantaj al călire izotermă este posibilitatea îndreptării (denaturare corectarea) a produselor în timpul perioadei de incubație dezintegrare austenită (care durează câteva minute), chiar și atunci când oțelul este moale și flexibil. După întărirea izotermică, piesele sunt libere de tensiuni interne și nu prezintă fisuri.

Tipuri de întărire a suprafeței. Cu temperatură critică superioară, numai stratul subțire al părții este încălzit, iar masa internă a metalului nu se încălzește și nu se stinge. Prin urmare, se obțin părți cu un strat de suprafață tare și un miez vâscos.

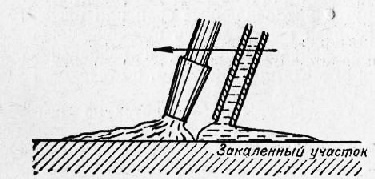

flacără oxiacetilenică având o temperatură de aproximativ 3200 °, este direcționată pe suprafața componentelor durificabile și se încălzește rapid la o temperatură peste critică. În urma torței din tub, un jet de apă este direcționat către suprafața piesei, ca urmare stratul încălzit devine întărit. Această metodă realizează o duritate mare a suprafeței cu un miez vâscos; se folosește cu succes, de exemplu, pentru întărirea suprafețelor de lucru ale dinților treptelor de viteză mari, supuse uzurii grave.

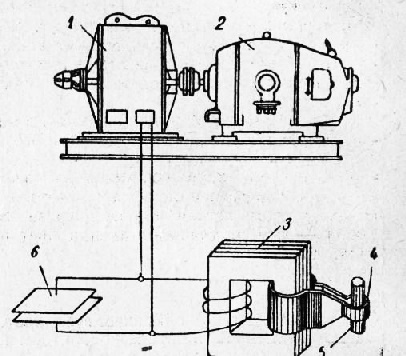

Stingerea curenților de înaltă frecvență prin metoda VP Vologdin a găsit o aplicație foarte largă în industrie, deoarece este caracterizată de productivitate ridicată, ușor de reglat și de calitate bună.

Partea întărită este plasată într-un inductor special (bobină), prin care trece un curent de înaltă frecvență. Curentul trece prin transformator de la generatorul de mașini acționat de motor. Inductată (excitată) în acest caz, curentul are cea mai mare densitate la suprafață și produce o încălzire puternică și rapidă a suprafeței piesei. Când încălzirea este terminată, apa din inductor este alimentată pe suprafața piesei, bobina pentru aceasta este făcută goală și are găuri direcționate spre partea respectivă. Sunt incluși condensatori pentru a îmbunătăți factorul de putere al instalației.

Prin ajustarea puterii curente și a timpului de menținere, este posibilă obținerea încălzirii cu o grosime de la fracțiuni de la un milimetru la zeci de milimetri.

Generatoarele de mașini sunt de obicei folosite pentru călire la o adâncime mai mare de 2 mm, generând un curent de până la 10.000 cps. Atunci când se întăresc la o adâncime mai mică de 2 mm, se utilizează generatoare de tuburi de înaltă frecvență care creează un curent de înaltă frecvență care poate fi reglat în funcție de caracteristicile pieselor stingate.

Tratamentul rece. Tratamentul rece este un nou tip de tratament termic. Această metodă a fost dezvoltată în Uniunea Sovietică (lucrarea lui SS Steinberg, AP Gulyaev și NA Minkevich).

Fig. 2. Schema de prindere cu un arzător cu gaz

Tratamentul la rece este folosit pentru oțelul carbon care conține mai mult de 0,5% C, în care punctul Mk este sub 0 ° și, de asemenea, pentru oțelul aliat, de exemplu oțelul de mare viteză.

Fig. 3. Schema de întărire prin inducție

Vacanța este împărțită în joasă, medie și înaltă, în funcție de temperatura de încălzire.

Deficitul scăzut este produs, de obicei, în băi de ulei sau sare, unde piesele sunt ținute pentru o anumită perioadă de timp. Dacă temperarea scăzută se face într-o atmosferă de aer, atunci culorile care apar pe suprafața piesei sunt adesea folosite pentru a controla temperatura de încălzire. Aspectul acestor culori este asociat cu interferența luminii albe în filmele de oxid de fier care apar pe suprafața piesei atunci când este încălzită. În intervalul de temperaturi de la 220 la 330 °, în funcție de grosimea filmului, culoarea se schimbă de la galben la gri.

Eliberarea redusă este utilizată pentru tăiere, instrumente de măsură, unelte.

Vacanța medie se folosește la fabricarea de ștampile, arcuri, arcuri; mare - pentru multe părți supuse unor solicitări mari (de exemplu, osii autovehiculelor, tijele de legătură ale motoarelor).

Pentru unele mărci, concediul este produs după normalizare. Acest lucru este valabil pentru oțelul pre-eutectoid aliat cu granulație fină (în special nichel), care are o viscozitate ridicată și, prin urmare, o prelucrabilitate redusă a sculei de tăiere. Pentru a îmbunătăți prelucrabilitatea produs normalizând oțelului la temperatură ridicată (până la 950-970 °), prin care se dobândește o structură mare (mai bună definire prelucrabilitate) și o duritate crescută simultan (datorită oțelului redus critic nichel vitezei de călire). Pentru a reduce duritatea, ele produc o eliberare mare a acestui oțel.

Defecte de întărire. Defectele de întărire sunt crăpăturile, leashes sau warpage și decarburizare.

Crăpăturile sunt rezultatul faptului că tensiunile cauzate de o schimbare neuniformă a volumului în părțile individuale ale părții depășesc rezistența metalului în aceste locuri.

Strivirea (sau lesa) are loc și datorită solicitărilor rezultate din răcirea neuniformă și se manifestă în curbură a pieselor. Dacă aceste curburi sunt mici, ele pot fi corectate prin prelucrare ulterioară (măcinare). Fisurile și răsturnările pot fi prevenite prin recoacerea preliminară a pieselor, încălzirea uniformă și treptată a acestora, precum și prin călirea în trepte și izotermice.

Decarburarea oțelului de pe suprafață este rezultatul arderii de carbon în timpul încălzirii ridicate și prelungite a piesei într-un mediu de oxidare. Avem nevoie pentru a produce un mediu reducător sau neutru, pentru a preveni încălzirea porțiunilor decarburare (reducerea flacara, muflă cuptor, încălzire într-un mediu lichid).