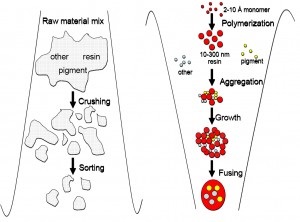

Reprezentarea schematică a diferenței dintre tehnologia de producție a tonurilor mecanice (stânga) și chimice (dreapta)

În prima parte a articolului am dat o clasificare simplificată a tonerului. Unul dintre atributele de clasificare a tonerului a fost tehnologia producerii lor. Să analizăm în detaliu cele mai comune tehnologii și diferențe în proprietățile tonerelor asociate cu acestea.

Toner mecanic (convențional - convențional, pulverizat - pulverizat).

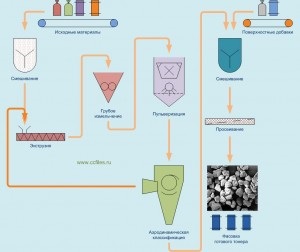

Într-o formă simplificată, tehnologia de producere a tonerului mecanic este prezentată în figura de mai jos.

Producția cuprinde mai multe etape principale:

- Componentele principale (polimer, CCA, pigment, magnetit, modificatori) sunt amestecate mecanic.

- Amestecul rezultat este alimentat în extruder, unde la temperatură ridicată și presiune se formează "brichete" solide din amestec cu o distribuție relativ uniformă a componentelor amestecate anterior.

- Mai mult, "brichetele" sunt macinate preliminare grosiere și intră într-o mașină de pulverizare unde sunt măcinate în praf.

- Particulele de la ieșirea mașinii de pulverizare au o dispersie de dimensiuni foarte mari. Pentru a extrage particule de dimensiunea corectă, tonerul "praf" intră în clasificatorul aerodinamic al particulelor. Particulele prea mari și prea mici sunt eliberate din masa totală și pot fi trimise înapoi la extruder pentru reutilizare.

- Mai mult, tonerul este amestecat cu aditivii de suprafață și este cernut și ambalat.

Tehnologia de producere a tonerului mecanic

Deoarece procesul de producere a tonerului mecanic implică producerea de particule fine din particule mai mari prin măcinare mecanică, particulele de toner sunt formate fără formă. Iar necesitatea de a se separa de o masă totală de particule de o anumită dimensiune prin mijloace mecanice conduce la faptul că distribuția dimensiunilor particulelor în produsul finit rămâne suficient de largă.

Desigur, există variații în acest proces, iar unii producători, prin îmbunătățirea fiecărei etape tehnologice, pot obține producția de particule de toner cu o formă apropiată de cea corectă și o distribuție relativ îngustă a dimensiunilor. Astfel de tonere în multe cazuri pot concura cu tonere chimice.

Un termen mai corect - „produs chimic toner» (preparați chimic toner, CPT) - este un toner fabricat prin sinteză chimică. Există diferite sinonime: polimerizat, toner produs chimic, toner chimic, toner polimerizat, toner polimer, in situ toner polimerizat, suspensie polimerizează toner, emulsie polimerizat toner, emulsie de agregare toner, EA toner, aglomerare controlată, capsulă toner, microcapsule toner, încapsulat toner, toner microencapsulare, toner microîncapsulată și multe altele.

Tehnologia de obținere a tonerului prin sinteză chimică nu este nouă și a făcut obiectul cercetărilor din ultimele câteva decenii:

Întrebarea logică este dacă tehnologiile pentru producerea de tonere chimice sunt atât de vechi încât le-a împiedicat aplicarea lor la scară largă până la relativ recent? Iată câteva motive de bază:

Au existat o serie de probleme tehnice legate de încărcare, curățare, dispersie, culoare.

Protecția brevetelor de tehnologie și proprietate intelectuală. Numărul de brevete legate de CPT este enorm.

În "industria de toner" o parte semnificativă a investiției a fost făcută în producția de echipamente care produc toner mecanic. Acest echipament are o mare resursă reziduală, și nu toți producătorii s-au adunat (și nu o vor) refuza.

Și cel mai important punct - deoarece cerințele pieței au fost relativ scăzute, majoritatea mecanismului de imprimare a fost proiectat fără a lua în considerare posibilitatea de a folosi avantajele pe care le dau tonere chimice cu particule mici de forma corectă și uniformă, cu o distribuție dimensiune îngustă. Să luăm în considerare aceste avantaje în detaliu.

Cu cât dimensiunea medie a particulelor este mai mică, cu atât mai subțire este stratul de toner necesar pentru a forma imaginea, ceea ce înseamnă că mai puțin toner transferat pe materialul de imprimare. consecinţe:

- Reducerea potențială a costurilor imprimării.

- Creșteți durata de viață a cartușului pentru aceeași greutate a tonerului.

- Temperatură de topire inferioară, care duce la costuri reduse la energie, la reducerea timpului de întrerupere a imprimantei, la unitățile de fixare potențial mai durabile.

- Transparență îmbunătățită a imaginii.

- Reducerea diferenței de strălucire a diferitelor părți ale imaginii (luciu diferențial).

- Reducerea "curlării" paginilor cu umplere solidă.

- Imaginea nu mai este simțită "la atingere".

- Imaginea devine mai uniformă.

- Este necesară o concentrație mare de pigmenți.

Forma corectă a particulelor are ca rezultat o cantitate mai mică de aditivi de suprafață necesară pentru a asigura fluiditatea necesară. consecinţe:

- Reducerea potențială a costului tonerului.

- Creșteți luciu.

- Extindeți gama de culori reproductibile utilizând aceleași pigmenți.

- O reducere suplimentară a temperaturii de fixare utilizând aceiași polimeri.

Eficiență bună de transfer.

Particulele mici de formă obișnuită sunt mai ușor transportate de la fotoreceptor la materialul de imprimare. consecinţe:

- O cantitate mai mică de soluții reprezintă o creștere suplimentară a duratei de viață a cartușului pentru aceeași greutate a tonerului.

- Calitate îmbunătățită a imaginii. Particulele cu formă obișnuită și dimensiuni mici umple mai bine neregularitățile de pe suprafața hârtiei, ceea ce reduce defectul "mottle" (iluminarea imaginii prin textura hârtiei). Datorită acestui fapt, puteți extinde gama de materiale utilizate în imprimantă pentru imprimare.

- În unele cazuri, cu o eficiență de transfer apropiată de 100%, sistemul de curățare poate fi exclus din proiect.

Evenimentul formei, mărimii și compoziției interne a particulelor asigură o distribuție uniformă a încărcăturii și un comportament previzibil al tonerului, ceea ce este foarte important pentru mașinile cu culori pline.

Particulele de formă obișnuită, desigur, sunt mai puțin abrazive decât particulele fără formă din același material. Din aceasta rezultă creșterea potențială a resurselor componentelor cartușului și ale imprimantei.

Pe piață pentru producția de tonere chimice, toner există atât de multă tehnologie și propuneri ca participanți la piață, dar cea mai răspândită sunt polimerizarea în suspensie (suspensie Polimerizare) și agregarea emulsiei / latex (emulsie Aggregation / latex), și diverse variații ale acestora.

Se compune din mai multe etape:

- Dispersia mecanică a tuturor componentelor.

- Formarea unei suspensii cu particule de dimensiunea corectă.

- Polimerizarea particulelor. Se efectuează la temperatură ridicată, la un anumit timp și la o anumită rată de amestecare.

- Filtrarea, spălarea și uscarea (îndepărtarea apei și a stabilizatorilor).

- Amestecarea cu aditivi de suprafață.

O tehnologie similară este folosită, de exemplu, de Zeon Corporation.

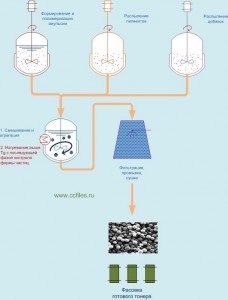

- Spre deosebire de polimerizarea suspensiei, se formează mai întâi separat emulsia (latexul) polimerului stiren-acrilic, pigmenții pulverizați mecanic și aditivii.

- Pigmenții și aditivii sunt apoi adăugați la mediul de emulsie stabilizată cu dimensiuni polimerizate ale particulelor de 0,1-0,3 pm.

- Apoi, aglomerarea particulelor care conțin polimerul de bază, pigmenții și aditivii are loc până la o dimensiune de 1-4 microni, după care este posibilă formarea suplimentară a particulelor compozite de 5-13 microni. În această etapă, particulele sunt încă neformate.

- Apoi, încălzirea are loc la o temperatură mult mai mare decât temperatura de înmuiere a polimerului (Tg). ajustarea ulterioară a temperaturii și a timpului de amestecare poate fi reglată sub formă de particule de (temperatură scăzută, timp scurt) amorf sferice (temperatură ridicată, de mult timp), obținându-se astfel un compromis între eficiența transferului (forma corectă a particulelor, cu atât mai bine transferul) și particula capacitatea de a curățarea cu racleta (particulele de formă neregulată sunt mai ușor de curățat). O creștere a vitezei de amestecare poate produce particule de formă eliptică.

- După formarea particulelor se efectuează filtrarea, spălarea și uscarea, urmată de amestecarea cu aditivi de suprafață.

Tehnologie similară este urmată de Xerox, Fuji Xerox și Konica-Minolta.

Se poate observa că unele tehnologii permit obținerea unui toner microîncapsulat sau încapsulat având un miez și o cochilie. Unele proprietăți ale acestor tonere sunt furnizate de materialul de coajă și unele de materialele de bază. Deci, puteți obține un toner cu o concentrație mare de coloranți și aditivi de ceară în miez, ceea ce vă permite să extindeți gama de culori și luciu reproductibil ale imaginii.

Deci, pentru a obține o calitate optimă a imprimării, tonerul trebuie îmbunătățit în mai multe moduri. Necesar: particule de dimensiuni mici, distribuție îngustă a dimensiunilor particulelor, distribuție îngustă a valorii de încărcare, temperatură scăzută de fixare și "comportament" previzibil al tonerului.

Tehnologiile de producere a tonerului chimic contribuie la realizarea acestor obiective deoarece:

- Lăsați să se producă particule mici.

- Lăsați să controleze forma particulei, ceea ce contribuie la o distribuție mai restrânsă a dimensiunilor lor.

- Permiteți obținerea unei compoziții omogene a tonerului, care contribuie la o distribuție îngustă a sarcinii particulelor.

- Reglarea precisă a compoziției chimice a particulelor îmbunătățește caracteristicile de temperatură și permite obținerea unei fixări fără ulei, cu costuri reduse ale energiei.

Cu toate acestea, trebuie reținut faptul că toate avantajele tonerului chimic vor deveni vizibile pentru consumator numai dacă mecanismul de imprimare are un design capabil să "extragă" aceste avantaje.

Sunt tonerele chimice dezavantaje față de cele convenționale? Desigur, există.

În cazurile în care eficiența transferului diferă semnificativ de la 100%, tonerul trebuie purificat de pe suprafața fotoreceptorului. Particulele cu formă sferică, de dimensiuni mici, sunt mai greu de curățat cu racleta decât cele mai mari și fără formă. Din acest motiv, cerințele pentru un sistem de curățare sunt sporite. De asemenea, pentru a îmbunătăți curățarea, se utilizează pe scară largă tehnologii în care particulele de toner sunt date în mod deliberat cu o formă diferită de sferă.

Din punct de vedere al producției, se poate observa cum sunt deficiențele, cantitatea mare de apă necesară producerii și problemele legate de utilizarea secundară a "respins" după producția de toner cu particule de dimensiune și formă necorespunzătoare. Nu se poate, ca în cazul tonerului mecanic, să fie trimisă înapoi la extruder și să se reconfigureze.