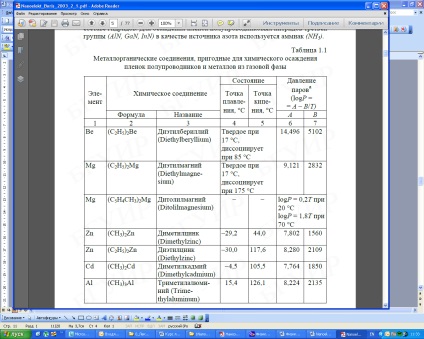

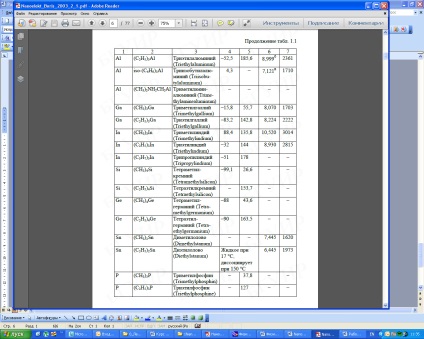

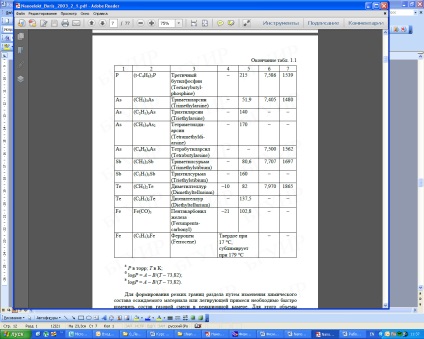

„Organometalică“ - o clasă de compuși care conțin un legături de metal-oxigen-carbon (alkoxizilor) și compușii coordinativi ai metalelor cu molecule organice din metal-carbon (compus organometalic) sau. La temperatura camerei, acestea sunt în mare parte lichide, deși unele dintre ele rămân solide chiar și la temperaturi ridicate. Aceste substanțe au de obicei o presiune de vapori ridicată și poate fi transportat cu ușurință în zona de reacție prin trecerea unui gaz purtător, cum ar fi hidrogen sau heliu, prin lichid sau solid, care joacă rolul sursei.

Pentru a crește straturile epitaxiale ale compușilor A3 B5 incluzând arsenidul de galiu, există trei metode cele mai utilizate pe scară largă din faza gazoasă. Primul este legat de utilizarea compușilor de halogen - metoda de clorură. a doua - folosind metoda arsină (AsH3) și acid clorhidric (HC1) - clorură-hidrură. a treia - folosind compuși metalorganici (MOS). Ultima metodă, de fapt, este un nou tip de epitaxie din faza gazoasă (GFE MOS).

Cu metodele de clorură și hidrură de clor, compușii care conțin Al nu pot fi crescuți, deoarece AICI3 reacționează cu pereții reactorului de cuarț. Acești compuși sunt crescuți cu ajutorul epitaxiei în fază gazoasă utilizând compuși organometalici. Datorită simplității, ușurinței de funcționare și a altor avantaje, această tehnologie a presat HPE de clor în sistemul Ga-AsCl3-H2. Această metodă este utilizată cu succes pentru creșterea heterostructurilor GaAs-Alx Ga1-xAs.

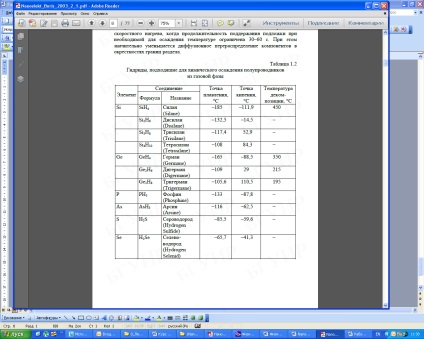

În epitaxia standard a fazei gazoase a MOC, ca sursă Ga sunt utilizați compuși organometalici de trimetilgaliu Ga (CH3) 3 sau trietilgaliu Ga (C2H5) 3. și sursa lui As este arsina (AsH3). Dacă în HPE convențional creșterea este efectuată într-un reactor fierbinte, atunci în cazul GFE MOS este suficient să se încălzească doar substratul. Gradul de suprasaturare a fazei gazoase este foarte mare. Epitaxia cu fază gazoasă care utilizează compuși organometalici este ideală pentru heteroepitaxie.

Reacția chimică a creșterii arsenului de galiu, de exemplu, din trimetilgaliu și hidrură de arsenic, poate fi scrisă în următoarea formă:

Aceste reacții apar la 700 ° C în prezența hidrogenului. Reacții similare sunt folosite pentru a crește și alți compuși dubli, tripli și cvadripli. De exemplu, creșterea compusului AlxGal-xAs este descrisă prin ecuația:

În acest caz, concentrația atomică "x" a aluminiului este legată de presiunile parțiale inițiale ale trimetilgaliului și trimetilaluminiu în faza gazoasă. În acest caz, compoziția filmului epitaxial este determinată direct de raportul dintre presiunile parțiale ale trimetilgaliului și trimetilaluminiu în faza gazoasă.

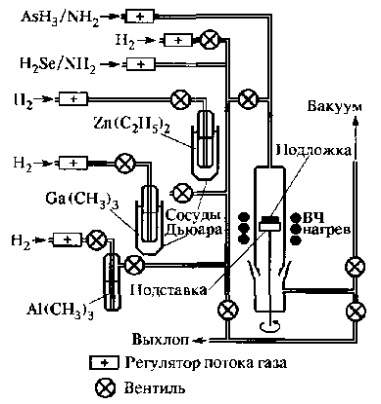

O schemă simplificată a instalației pentru GIE MOS este prezentată în Fig. 2.4. Procedura de cultivare include prepararea substratului (curățarea și gravarea), purjarea sistemului cu hidrogen, încălzirea substratului cu un inductor cu microunde, procesul de depunere directă și recoacerea ulterioară.

Fig. 2.4. Schemă de instalare pentru epitaxia din faza gazoasă a structurilor arsenid-galiu.

Arsenidul de galiu nealiniat este crescut prin reacția pirolitică dintre trimetilgaliu și arsină. Ambii compuși sunt transferați în zona de reacție prin intermediul gazului-hidrogen purtător.

Într-un mod similar, este transportat trimetilaluminiu Al (CH3) 3. dacă doriți să crească Alx Ga1-x As. Controlul presiunii diferiților reactivi se realizează cu ajutorul contoarelor de gaz. Substratul este amplasat într-o substructură de grafit acoperită cu carbură de siliciu, care se rotește în timpul precipitării pentru a îmbunătăți uniformitatea stratului de acumulare.

Cristalizarea în timpul epitaxia organo co-unitate (MOS) este realizată prin trecerea amestecului omogen n-carte de bază a reactivilor cu gazele purtătoare de peste un Planchet încălzit Coy într-un reactor cu pereți reci. Folosite pentru creșterea filmelor semiconductoare, hidrurile la temperatura camerei sunt gaze și sunt de obicei folosite ca mici adăugări la H2. Aceste componente organometalice și hidruri sunt amestecate în faza gazoasă și pirolizate în curentul de H2. Ca urmare a reacției de piroliză, atunci când compușii gazoși se descompun în componente pe o suprafață fierbinte pentru a forma un precipitat solid, se formează un compus solid semiconductor solid. Temperatura pirolizei este de 600-800 ° C. Încălzirea substratului și filmul în creștere este de obicei creat de un oscilator puternic de frecvență radio cu o frecvență de aproximativ 450 kHz. Piroliza apare în reactorul deschis la atmosferă sau redusă (

70 mm Hg. v.) de presiune.

Există de reactoare în care fluxul de amestec gazos este direcționat perpendicular pe suprafața substratului (de obicei reactoarele ver-tikalnogo tip), iar reactoarele în care fluxul de amestec gazos dvi-zhetsya lungul suprafeței sau la un unghi mic pentru a-l (de obicei, dar este de reactoare de tip orizontal) .

În apropierea suprafeței de creștere există o regiune de tranziție în care parametrii amestecului de gaz variază ușor de la valorile caracteristice ale regiunii de convecție la unele valori caracteristice stratului de suprafață apropiat. Această regiune de tranziție se numește stratul de graniță. Când fluxul este îndreptat de-a lungul suprafeței, grosimea acestuia este de aproximativ 4 mm, în timp ce în direcția perpendiculară pe substrat este de 20 mm. În interiorul stratului de frontieră, temperatura amestecului de gaze și compoziția acestuia depind de distanța față de suprafața de creștere. În regiunea de convecție, temperatura gazului este mai mică decât temperatura de creștere și compoziția fazei gazoase nu se modifică. În multe cazuri, proprietățile electrice și cristalografice ale straturilor rezultate depind de caracteristicile stratului de graniță. Structurile epitaxiale multicomponentă multi-componentă pot fi cultivate succesiv într-un singur ciclu de creștere. Un exemplu de reactor de tip vertical pentru obținerea materialelor A3 B5 este prezentat în Fig. 2.4.

Dopajul stratului epitaxial în creștere se realizează prin introducerea unui reactiv adecvat în curentul de gaz. Pentru doparea A3 B5 compuși impurități de tip p formează în general o-ispol'uet organo reactivi: bistsiklopentadienilmagny și dietilzinc și pentru dopaj de tip n ispol'uet formează o hidrură-H2 Se și SiH4. reactivi organometalici sunt descompuse ușor la temperatura de creștere, astfel încât fluxul de impuritate încă în stratul de creștere este limitată de difuziune prin stratul Frontier-lea și cinetica de suprafață. O mică parte a impurității intră în stratul în creștere, iar cea mai mare parte se difuzează în faza gazoasă. În care nivelul de dopaj este independent de viteza de creștere a stratului, dar scade exponențial cu creșterea și-care temperatura crește odată cu creșterea presiunii parțiale a Arsina AsH3. Eficacitatea dopării de siliciu este limitată de termochimia hidrurilor utilizate. Rata descompunerii lor pe suprafață este mică și o mare parte din impuritatea formată pe suprafață intră în stratul de creștere. În acest caz, nivelul de dopaj este invers proporțional cu rata de creștere și crește exponențial cu creșterea temperaturii. Nivelul de dopaj cu siliciu nu depinde de presiunea parțială a AsH3.

Rata de creștere este determinată de rata de difuzie prin stratul de frontieră a componentelor care conțin elemente din al treilea grup. Pentru elementele celui de-al cincilea grup, există un echilibru între fazele gaz și cele solide. La temperaturi de peste 800 ° K a ratei de creștere a temperaturii este independentă ca rată de creștere independentă și de arsina PRESIUNE-TION, care, în scopul de a obține straturi netede tip SEASON grad, trebuie să fie de cel puțin un ordin de mărime mai mare decât componentele de presiune, care cuprinde un element al treilea grup. Creșterea vitezei debitului de gaze accelerează creșterea stratului epitaxial. Creșterea presiunii parțiale a reactivilor în fluxul de gaze crește, de asemenea, în toate cazurile rata de creștere.

Creșterea structurilor multistrat se realizează prin schimbarea atmosferei de gaz în reactor. Viteza cu care se face o astfel de modificare depinde de dimensiunea debitului și de geometria reactorului. La viteze mari în flux, este posibil să se facă o schimbare de gaz destul de repede și, în același timp, să se obțină hetero-tranziții clare. Timpul necesar pentru înlocuire este determinat de amploarea curentului. Prin urmare, claritatea limitelor este asociată cu rata de creștere și, de exemplu, cu creșterea compușilor A3 B5. depinde de concentrația în fluxul de gaz prin reactorul reactivului care conține elementul celui de-al treilea grup. Date experimentale privind superlattice GaAs- Alx GA1-x După cum se poate concluziona că atunci când se utilizează sistemul automatizat eșuează creștere CPNS straturi cuvă superlattice cu o grosime de 1,5 nm (în unele cazuri, s la 0,7 nm), o perfecțiune structurală ridicată. Compoziția se modifică practic la grosimea unui monostrat. Pentru a schimba rapid compoziția fazei gazoase la suprafața de creștere a proiectării reactorului necesită optimizare pentru a elimina timp răspândire a frontului de concentrare a fluxului de gaz, datorită diferitelor-TION proceselor de difuzie.

De obicei, viteza de creștere este ≈ 0,1 μm / min. Una dintre dificultățile metodei MOS GFE este contaminarea stratului de creștere cu carbon, sursa căreia este un compus organometalic. Cu toate acestea, calitatea straturilor obținute este comparabilă cu calitatea obținută prin utilizarea altor tipuri de tehnologie epitaxială.

Principalul avantaj al GFE MOS este simplitatea relativă și posibilitatea creșterii soluțiilor solide AlxGa1-xAs. Există o varietate a metodei considerate, care extinde semnificativ capacitățile sale, - GFE MOS cu presiunea redusă în reactor. Faptul este că, pentru a crea dispozitive vă sokochastotnoy-electronice și optoelectronica sunt din ce in ce structura IP-utilizare, inclusiv mai multe straturi conținând submicronice și scara nanometri straturi de siliciu monocristalin și arseniura de galiu și alți compuși A3 B5. În multe cazuri, este foarte important ca grosimea straturilor să fie strict definită; cu alte cuvinte, este necesar ca substratul stratului limita sau un strat cu strat au fost ascuțite, iar grosimea stratului de tranziție, în care o modificare a compoziției sau a concentrației dopant-B nu depășește 10 nm. Cu toate acestea, GFE convențional și GFE MOS nu pot oferi heteroboundaries clare. Răspândirea profil de dopaj la heterojoncțiunea este de obicei rezultatul difuziei impuritate în faza solidă, sau „auto-doping“, dar de cele mai multe ori motivul este că, pentru a înlocui amestecul de gaze din reactor necesită un timp finit.

Reducerea presiunii amestecului de gaze la vyrashivanii compuși A3 tip B5 metoda MOS HPE poate controla în mod eficient atât gradientul de concentrație a impurităților și a modificărilor gradientului asupra componentelor principale ale declanșatorului. Raspandirea de profil Insulele schimbare de stat la presiune scăzută în reactor poate fi limitată, fie prin oprirea procesului de creștere la momentul stabilirii unui nou flux al amestecului de gaz necesar pentru creșterea stratului următor, sau prin creșterea vitezei de curgere care permite înlocuirea amestecului de gaz este mai rapid. Ultima circumstanță este o caracteristică importantă a metodei HPE de joasă presiune a MOS.

O altă caracteristică a metodei MOS HPE o presiune redusă constă în faptul că, în comparație cu realizările convenționale tehnologo-ologie HPE și procesul HPE MOS de cultivare se realizează la viteze considerabile, dar fluxul de gaz mai mare. Creșterea vitezei principiului de curgere a gazului permite obținerea unei straturi mai uniforme, dar este mai bine pentru a reduce presiunea în reactor decât simpla creștere a debitului la presiunea atmosferică. Într-adevăr, de fapt, în acest ultim caz, mărind debitul masei de gaz rece ar duce la răcirea substratului, în timp ce la presiune redusă prefectura este posibilă creșterea vitezei gazului, fără a schimba debitul masic și temperatura substratului. Aceasta duce la o îmbunătățire a omogenității straturilor în creștere.

Tehnologia HPE MOS cu presiune scăzută în reactor a fost inițial dezvoltată pentru creșterea siliciului și GaAs; Apoi, această metodă a fost utilizată pentru a crește InP, (GaAl) As, GaInAsP - materialele folosite în micro, nanoelectronică și optoelectronică. Atunci când GaAs, InP și (GaAl) Așa cum au fost crescute prin această metodă, s-a constatat că apariția reacțiilor parazitare în amestecul de gaz datorită presiunii reduse este puternic limitată. În același timp, efectul autogenerării este semnificativ redus, ceea ce ne permite să atribuim profiluri mai clare ale modificării concentrației de impurități dopante la limitele stratului de strat și a stratului substrat.

HPE MOS o presiune redusă în reactor fiind la Com-pared cu epitaxie cu fascicul molecular (MBE), o mai simplă și mai productivă, concurează cu succes cu recent. Această metodă creează:

- Gaisturi GaAs / GaAlA și tranzistoare cu efect de câmp bazate pe dopaj selectiv și mobilitate ridicată a electronilor într-un gaz de electroni bidimensional;

- lasere de injecție bazate pe heterostructuri GaAl / GaAsAs cu godeuri cuantice;

- laserele cu un singur jet care funcționează la 1,3 μm cu un prag de prag foarte scăzut;

- structura (GaIn) As / InP cu un set de sonde cuantice etc.

Metoda HPE a MOS cu o presiune redusă în reactor împreună cu metoda MBE face posibilă obținerea unor heterojuncții foarte ascuțite. Cu toate acestea, trebuie remarcat faptul că în GaAs / (GaAl) Ca heterostrucuri, mobilitatea purtătorului a fost mai mică decât în aceleași structuri dezvoltate prin metoda MBE.

MBE și epitaxia de fază gazoasă din MOS sunt metode bune de creștere a supralaturilor în sistemul GaAs-Alx Ga1-xAs. Procesul tehnologic al epitaxiei de fază gazoasă de la MOS poate fi reprodus în volum mare și, ca rezultat, este posibil să se obțină structuri epitaxiale pe o suprafață mare. În același timp, pot fi atinse rate ridicate de creștere care să răspundă cerințelor industriei pentru producția în masă a dispozitivelor. MBE este probabil să domine cercetarea fundamentală a structurilor cu dimensiuni cuantice și epitaxia în fază gazoasă de la MOS - în producția de masă și cercetarea instrumentației.

Reducerea presiunii amestecului de gaz în timpul creșterii compușilor face posibilă controlul eficient atât a gradientului compoziției impurităților, cât și a gradientului modificării compoziției componentelor principale. Presiunea scăzută a amestecului de gaz limitează, de asemenea, curgerea reacțiilor parazitare în amestecul de gaze. Sub presiune redusă, procesul de creștere se realizează la rate de debit semnificativ mai mari ale gazului. O creștere a vitezei de curgere a gazului permite, în principiu, obținerea unor straturi mai omogene. La presiune redusă, este posibil să se mărească viteza gazului fără a crește debitul de gaz rece. O creștere a vitezei de curgere în condiții de presiune atmosferică ar conduce la o răcire a substratului.