Calitatea cherestelei depinde de proprietățile lemnului rotund, mai precis de prezența defectelor în ele.

Calitatea cherestelei depinde de atributele lemnului rotund, adică de prezența defectelor în ele.

În documentația standard a defectelor există mai mult de 80, dar gradul de material este determinat numai de 10 tipuri de defecte (semne).

Prin urmare, înainte de sortarea cherestelei, este necesar să se înțeleagă ce caracteristici ale lemnului rotund influențează acest proces.

Despre lemn rotund si lemn de esenta tare

Inițial, lemnul rotund, în funcție de tipul de arbore, este împărțit în două grupe: conifere și foioase. Următorul pas este împărțirea pe grosime. Pentru ambele grupuri de lemn grosimea este prevăzută pentru trei tipuri: mici, medii și mari.

Prin tipul de prelucrare, bustenii rotunzi sunt împărțiți în patru grupe. Puteți:

- Utilizați într-o formă rotundă.

- Se transformă în pastă de lemn sau se reciclează în celuloză.

- Întoarceți-vă în furnir prin curățare sau îndoire.

- Se transformă în cherestea.

Cherestea este împărțită în patru sortimente:

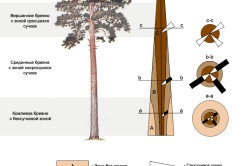

Imaginea 1. Schema de blocare a biciului.

Varietatea procesului de sortare a cherestelei este determinată de:

- pentru placa - pe cea mai proasta sau margine;

- pentru un bar sau un bar - pe partea cea mai rea.

Din ce parte a biciului tăiat, ce fel de cherestea poate fi obținut, este clar din imaginea 1.

Principalele caracteristici ale clasificării sunt următoarele:

- Nodurile;

- ciuperci de colorare și putregai;

- colorarea chimică;

- urme de insecte;

- fisurare și deformare;

- consecințele unei încălcări a formei trunchiului;

- defecte în structura lemnului;

- plăgilor;

- spațiile naturale (normale) din lemn;

- defectele de deteriorare a procesării și transportului.

În procesul de sortare a cherestelei, fiecare varietate trebuie să îndeplinească cerințe specifice pentru absența defectelor. Vom menționa numai cerințele pentru noduri și fisuri.

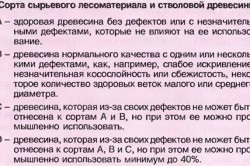

Tabele de soiuri de lemn brut și de lemn de esență.

Varietate selectată. Nu sunt permise defecte, cu excepția nodurilor. Nodurile nu pot avea o lungime mai mare de 2 pe 1 m. Pe marginile plăcilor sunt permise părți ale nodului, ale căror dimensiuni nu depășesc 20% din diametru.

- Clasa I. Nu trebuie să existe noduri cu un diametru mai mare de 10 mm, noduri care pot cădea în orice moment și depresiuni rămase de la nodurile deja căzute. Lungimea totală a fisurilor (nu prin) trebuie să depășească un sfert din lungimea materialului.

- 2 sortare. Nu trebuie să existe noduri care să cadă și noduri sănătoase, al căror diametru depășește 20 mm. Lungimea totală a fisurilor (fără a trece prin) nu trebuie să depășească o treime din lungimea materialului.

- 3 clase. Practic toate viciile sunt permise.

- 4 sortare. Defectele sunt determinate nu pentru un anumit produs, ci pentru 1 m 3 de material.

Automatizare de procese tehnologice de taiere

Înainte de examinarea procesului de sortare, se recomandă stabilirea locului său în lanțul sistemului de control automat (ACS) prin procesele de prelucrare a lemnului la întreprindere, adică deplasarea jurnalului de la chitanță către întreprindere până la produsul finit. Așa arată această secvență.

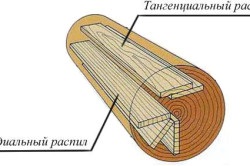

Schema de tăiere a unui trunchi de copac.

- Se înregistrează materialul primit (jurnalele). Acest lucru se poate face manual sau folosind o linie de acceptare automată.

- Tăierea și tăierea, de exemplu, pe plăci.

- Sortarea brut a plăcilor utilizând o linie locală.

- Prezentarea plăcilor pe mașini speciale care formează un teanc, care merge mai departe la departamentul de uscare.

- Placile de uscare și mișcarea lor în grămezi în cadrul departamentului de uscare.

- Prezentarea plăcilor pe linia de sortare uscată.

Apoi, formarea de pachete în funcție de rezultatele de sortare.

Se pare că distribuția cherestelei la niveluri începe după tăierea bustenilor, adică din aceeași lemn rotund, este posibil să se obțină materiale de calitate diferite, realizate de linia de sortare uscată. În lanțul de procesare, linia de sortare este localizată după uscare.

Un astfel de loc al subsistemului local de sortare a cherestelei în lanțul tehnologic al sistemului automatizat de control face posibilă identificarea nodurilor care cad după uscare și identifică brusc alte defecte.

Automatizarea procesului de sortare a cherestelei

În timpul procesului de fabricare, placa este sortată de două ori: înainte și după uscare.

În timpul pregătirii pentru uscare, tăierea parțială a plăcilor este efectuată pentru a elimina defectele la capete. Plăcile sunt sortate în funcție de tipurile de lemn și de dimensiunile transversale. După uscare, acestea sunt sortate după calitate, iar în ultima etapă lungimea este împărțită.

Distribuția dimensiunilor secțiunilor transversale este necesară pentru formarea pungilor de uscare uniforme, care selectează modul și durata corespunzătoare de uscare. Grosimea și lățimea sunt măsurate oriunde pe placă, dar nu mai puțin de 150 mm de la capete. Pentru plăcile cu grad scăzut, ambalajele pot fi formate numai ținând cont de grosimea acestora.

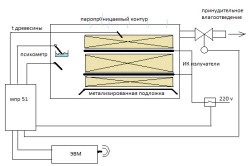

Schema de uscare a cherestelei.

În acest stadiu, operatorul liniei, care a primit datele privind dimensiunile, direcționează produsul către acumulatorul corespunzător, în care este creat un număr predeterminat, după care acumulatorul este deschis și materialul este transportat către departamentul de uscare de către transportor. În magazin se formează saci de uscare.

Împărțirea lemnului în funcție de calitate poate fi efectuată de controlor atunci când plăcile se află la mesele de frezat în ferăstraie. Cu toate acestea, pe mese mai mult de 7-8 panouri pe minut, controlerul nu poate sorta.

Diviziunea principală se efectuează pe transportoarele de transport. Controlul este efectuat de mai mulți lucrători-inspectori. Ele sunt aranjate secvențial de-a lungul transportorului și modifică manual direcția de deplasare a plăcilor în spațiul de stocare corespunzător.

Această metodă este departe de a fi automată, însă nu poate fi automatizată.

Cu privire la automatizarea procesului se poate spune, dacă în timpul mișcării de-a lungul transportorului placa se desfășoară astfel încât operatorul să aibă posibilitatea de a inspecta bordul din toate părțile și de a decide ce clasă să transporte, să o trimită la unitatea corespunzătoare. Pentru aceasta, există porți pe transportorul pe care îl controlează.

Operatorul poate, la discreția sa, să schimbe nota consiliului. Uneori se întâmplă ca, ținând cont de întreaga lungime, tabla corespunde clasei a treia. Dar există o secțiune cu o lungime suficientă în care numărul defectelor îndeplinește cerințele unei clase superioare.

Este clar că o astfel de metodă de împărțire pe tipuri este ineficientă și este potrivită doar pentru producătorii cu un volum mic de producție. Pentru fabricile mari de cherestea este avantajos din punct de vedere economic să se creeze linii automate.