Obiectivul principal este de a studia normele de interschimbabilitate a unor părți ale unei forme geometrice complexe folosind exemplul de angrenaje cilindrice.

Elevii ar trebui să se familiarizeze cu dispozitivul pentru măsurarea buclei radiale a angrenajului, să studieze tehnica de control al preciziei cinematice a angrenajelor.

2. PARTEA TEORETICĂ

2.1. Gradul de precizie al roților dințate cu role cilindrice

La fabricarea roților dințate, erorile în parametrii lor geometrici sunt inevitabili, limitați de un sistem de toleranțe. Pentru a standardiza toleranțele uneltelor cilindrice, sunt furnizate douăsprezece grade de precizie (de la 1 la 12 în ordinea descrescătoare a preciziei). Termenul de "grad" de precizie este identic cu "clasa de exactitate", "qualitet"; toate acestea desemnează seriile de precizie. Tabelele de toleranță sunt compilate pentru nivelurile de precizie de la 3 la 12.

În diverse aplicații, sunt necesare angrenaje de diferite grade de precizie. De exemplu, transmisiile de grade de precizie de la 3 la 5 sunt utilizate în instrumente de măsurare, în mașini - gradele 5 - 8, în mașini de precizie, precizia gradelor 8-12 poate fi suficientă.

Precizia producției de unelte și unelte are o mare influență asupra proprietăților lor de performanță. În același timp, anumiți indicatori de precizie pot fi mai importanți în funcție de scopul și condițiile operațiunii de transmisie. Astfel, pentru angrenajele de numărare cea mai importantă este acuratețea cinematică, pentru transmisiile de mare viteză - funcționarea netedă, iar pentru transmisiile de putere - plinătatea contactului dintelui.

În consecință, pentru fiecare dintre gradele de precizie stabilite de GOST, sunt furnizate indicatori pentru trei norme: acuratețea cinematică, funcționarea netedă și contactul dinților transmisiei.

Printre indicatorii de precizie cinematică, locul important este luat de toleranța lui Fr la baterea radială a coroanei dințate [1]. Parametrii preciziei cinematice sunt, de asemenea, toleranțele [1] pentru oscilația lungimii normale totale, eroarea acumulată a pasului, eroarea de rulare, oscilația distanței interacționale de măsurare pe rotație a roții. Alegerea indicatorului depinde de metoda de control adoptată la întreprindere.

2.2. CONTROLUL ACCURACIILOR CINEMATICE LA BATECUL RADIAL AL GEARULUI

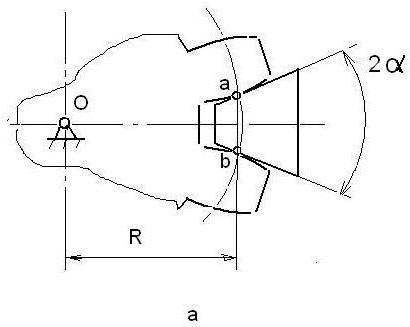

Rulare radială Frr a angrenajului (Fig.1.1a) reprezintă diferența dintre pozițiile limită reale ale conturului inițial.

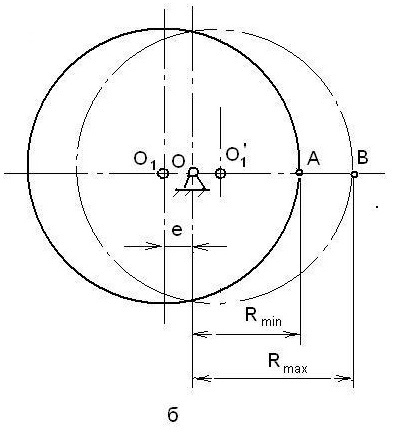

Raza toothing R este distanța de la axa de rotație a liniei ab (fig. 1.1, a) care unește punctele de contact ale profilelor de contur inițiale cu dinți care formează cavitatea în aranjamentul simetric în raport cu conturul inițial al jgheaburilor dinților roții. Apoi, batajul radial al angrenajului va fi egal cu diferența dintre Rmax-ul său cel mai mare și cel mai mic Rmin de raze.

Concluzia privind caracterul adecvat al roții pentru rularea radială este compararea fuzionării radiale măsurate Frr cu toleranța Fr la baterea radială. Pentru o roată adecvată, valoarea Frr nu trebuie să depășească toleranța Fr (adică Frr ≤ Fr).

NOTĂ. În notația indicatorilor de precizie, ultimul indice - a doua literă r - indică valoarea reală (real - reală). Fără litera r, același simbol denotă toleranța pentru valoarea dată.

runout radiale circumferențial (fig. 1.1, b) se produce din cauza nepotrivirii centrului O1 de axa de rotație O (OO1 excentricitate = e), și reprezintă o diferență între cele mai mari și cele mai mici distanțe de puncte pe cercul axei de rotație. Așa cum se poate vedea din fig. 1, b. banda radială a lui Frr este egală cu dublul excentricității:

În procesul de tăiere a roții dințate prin rulare [2], conturul inițial al rafturii de scule intră în contact cu profilurile tuturor dinților. La o roată teoretică toate razele unei coroane de viteze vor fi identice. Cu toate acestea, erorile mașinii și prezența unui gol la aterizarea piesei de prelucrat pe dorn, creează o excentricitate de aterizare. În plus, există o excentricitate montantă asociată cu nepotrivirea axei de rotație a roții cu axa suprafeței de montare a arborelui. Excentricitatea totală formează baterea radială a roții dințate.

Pentru a controla batajul radial, modificările în raza transmisiei sunt transformate în mișcări ale vârfului de măsurare care contactează în serie cu profilele fiecărei cavități (Figura 1.1, a). Unghiul conic al vârfului este egal cu dublul unghiului profilului dinților (2α = 40˚).

3. DESCRIEREA DISPOZITIVULUI DE LABORATOR. METODA DE MĂSURARE

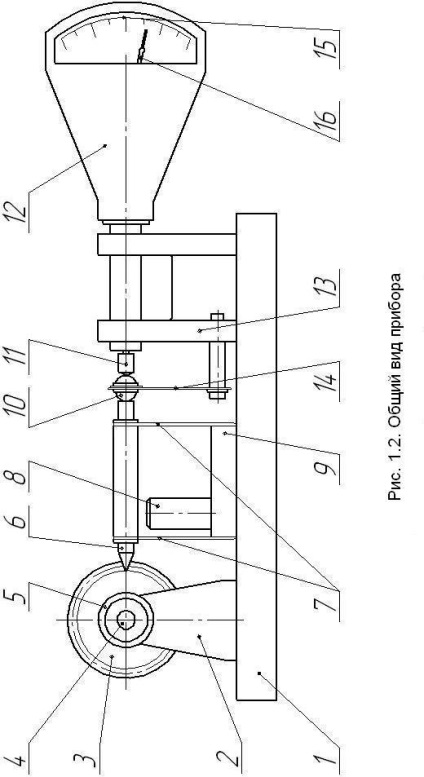

Rulajul radial este controlat de beveler, dispozitivul acestuia fiind prezentat în Fig. 1.2. Uneltele comandate 3 sunt fixate pe un arbore 4 care se rotește în rulmenți cu bile față de postul 2.

Fig. 1.1. Rulare radială

Ritmul radial al angrenajului roții 3 este definit ca diferența dintre pozițiile barei de măsurare și vârful 6 de-a lungul axei de măsurare a instrumentului. Pe această linie ar trebui să fie în mod ideal axele de simetrie ale roții 3, tija cu vârful 6, bilele intermediare 10 și pinoul dispozitivului indicator 12 (minimetrul). În văile roții controlate, unul după altul, este introdus un vârf conic 6 și, pe scara minimeterului, sunt măsurate abaterile tijei de măsurare și deci deviațiile razei de pe angrenajul inelar.

Tija cu vârful 6, baza 9 și cele două plăci elastice 7 formează un paralelogram care asigură poziția exactă și mișcarea de translație a vârfului 6 de-a lungul liniei de măsurare. Această deplasare la o valoare mică a tragerii radiale a angrenajului inelar poate fi considerată drept.

Rotația roții cu role 3, 4 cu un mâner 5 este realizată la extremitatea dreaptă desemnată 6. Pentru evacuarea duzei 6 pentru a roti pârghia titularului dreapta 14, astfel încât bila 10 intermediar nu este situat pe linia de măsurare și nu vine în contact cu vârful 11 minimeters.

Minimeters 12 este fixat rigid în rack 13 după poziția prestabilită zero a săgeții 16 în raport cu scala 15 în poziția de măsurare - când este introdus în cavitatea vârful angrenaj 6 și mingea 10 găsi simetric linia de măsurare.

Stâlpul 2, baza 9 și suportul 13 sunt fixate rigid pe baza 1.

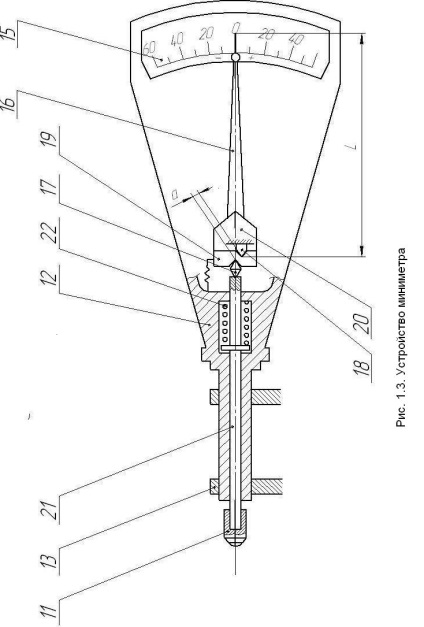

Dispozitivul minimeterului este prezentat în Fig. 1.3.

Contorul se referă la dispozitive mecanice cu arc de pârghie. Forța de măsurare este creată de arcul 22.

Mișcarea tijei de măsurare 21 este transmisă către un suport 17 de cuțit rotit, care rotește perna de prisă 19 în jurul punctului suportului fix 18. Aceasta face ca cadrul 20 și săgeata asociată 16 să se rotească în raport cu scala 15.

Pentru a mări lungimea traiectoriei de la capătul săgeții, se folosește un mecanism de pârghie. brațul Low pârghie are o lungime și - distanța dintre punctele de știfturi de susținere (lame) 17 și 18 pe lagăr pad 19. Când vibrațiile ale lamelor 17 și 18 ale suprafețelor de lucru cu o rază mică de suprafețe de rulou de formă v crestături 19 perne paralele, oferind frecare rulare. Lungimea brațului mare al pârghiei este distanța L de la capătul săgeții 16 până la punctul de sprijin al cuțitului 18 pe perna 19.

Magnitudinea radial alerga afară de danturare este definită ca diferența dintre cea mai mare și cea mai mică deviație de vârf 6 introduse succesiv în toate ambutisate roții 3. Abaterile sunt măsurate prin scală de 15 minimeters și a intrat într-un tabel de măsurători.

4. ORDINUL DE EXECUTARE A LUCRĂRILOR DE LABORATOR

4.1. Să se familiarizeze cu descrierea muncii de laborator, să-i înțeleagă scopul.

4.2. Efectuați măsurători preliminare necesare pentru a determina modulul m al roții dințate comandate conform formulei cunoscute [2]

unde da este diametrul proeminențelor roții dințate și z este numărul de dinți ai roții.

Diametrul proeminențelor trebuie măsurat cu un etrier (atașat).

4.3. Pregătește beaver-ul pentru muncă.

4.3.1. Montați roata controlată 3 pe rola 4 care se rotește în lagărele rafturii 2 (acest element poate fi efectuat în avans fără participarea studenților).

4.3.2. Reglați poziția minimeterului 12 (figura 1.2, 1.3) în rackul 13 astfel încât abaterile măsurate să nu depășească limitele scalei și apoi fixați această poziție cu șurubul de blocare.

4.4. Măsurați abaterile de pe raza angrenajului pentru toate pozițiile unghiulare ale roții, corespunzând îmbinării vârfului conic 6 (Figura 1.2) cu fiecare dintre jgheaburile dintre dinți. Rezultatele măsurătorilor sunt prezentate în Tabelul. 1.

Protocolul pentru măsurarea abaterilor pe scara minimeterului

4.5. Construiește un grafic al abaterilor pentru toate pozițiile.

4.6. Determinați baterea radială a angrenajului ca fiind diferența dintre abaterile maxime și minime.

4.7. Comparați rezultatul obținut cu toleranța pentru rularea radială a coroanei dințate în conformitate cu gradele de precizie 6, 7 și 8 (vezi tabelul de mai jos GOST 1643-81) și dați o concluzie privind validitatea.

Toleranțe pentru rularea radială a angrenajului

Dimensiunea diametrului roții, mm

Gear Accuracy

Modul roată m = 1 mm

Ritmul radial măsurat Frr al pinionului trebuie să fie mai mic decât toleranța Fr dată în tabel pentru gradul de precizie specificat.

EXEMPLU. Frr = 35 μm pentru o roată cu diametrul cercului de separare d = 60 mm. Conform indicelui monitorizat, această roată poate fi considerată potrivită pentru gradul de precizie de 8 (Fr = 38 μm).

1. Care este numele setului de cerințe privind precizia parametrilor geometrici ai uneltelor și uneltelor pentru a evalua această precizie cu privire la o anumită caracteristică operațională?

2. Care este eroarea cinematică?

3. Care este distanța radială a dispozitivului cu inel?

4. La ce norme sunt date cerințele privind acuratețea parametrilor geometrici ai roții dințate, a căror eroare se manifestă în mod repetat într-o rotație a roții?

Kutsokon VA Precizia circuitelor cinematice ale dispozitivelor. - L. Mashinostroenie, 1989. - 221 pag.