Alegerea corectă a modului multi-electrod; topirea determină formarea depunerii și penetrarea metalului de bază. Natura topirii metalului de bază afectează gradul de intermixare a acestuia cu stratul topit. Creșterea procentuală a bazelor-TION în metalul de sudură reduce eficiența elementelor de electrod metalic aliere Folosind metoda de dopaj introducerea taxei în patul de flux permite cel mai eficient apel ispolіі de elemente de aliere și pentru a obține sudură! strat al compoziției necesare.

Datorită mișcării constante a arcului scurt al muchiei frontale a electrozilor, adâncimea de penetrare a metalului de bază cu o suprafață multielectrodică este mai mică atunci când un fir și chiar o bandă

Aceasta este una dintre cele mai importante societăți-avan sate sudarea multi-electrod, care permite utilizarea mai eficientă-NAI de elemente scumpe, voi * vin în high-Korro - j ion, dar - și rezistent la uzură aliaje.

Când surfacing mnogoeleltrodnoy scufundat în strat fuzionată stratului de suprafață are o grosime și adâncimea de penetrare II 6. cea mai mare influență asupra adâncimii de penetrare și amestecarea cu metalul de bază are o rată de depunere de sudură.

(creșterile sale cresc adâncimea de penetrare, diminuează lățimea și grosimea barei de sudură, crește fracțiunea de participare a metalului de bază în depozitul de sudură.

Acest dezavantaj, dar, de asemenea, crește raportul de suprafață.

Recomandările cantitative cunoscute privind aplicarea acestei metode se referă la sudură cu un singur electrod sau la procedeele electroelectrice verticale [12, 131. 1

În scopul studierii caracteristicilor și obținerii unor recomandări cantitative cu privire la aplicarea acestei tehnici pentru suprafețele multi-electrod sunt livrate! experimente speciale. Suprafața a fost realizată pe oțel cu conținut redus de carbon de 30 mm grosime cu patru fire de electrozii Sv-08 cu un diametru de 3 mm sub fluxul AN-348A. Rata suprafeței a fost modificată în intervalul de 1,4-4,8 m / h. Ca metal de suprafață, s-a utilizat un amestec de pulberi de feroaliaj introdus în stratul de flux pe suprafața articolului depus. Grosimea stratului de flux a variat de la 30 la 40 mm. 1

În cursul experimentului, la o viteză constantă, electrozi de curgere a vitezei de topire a fost crescut, raportul dintre masa materialului de umplutură la greutatea în trepte de metal electrod scăzut. Din | Probele obținute taie șabloane transversale. care a fost măsurată grosimea de depunere H și adâncimea de penetrare a pulberii 6. Raportul de greutate al electrodului și masa de metal în aceste experimente a fost investigată în intervalul 0,05-0,7. eu

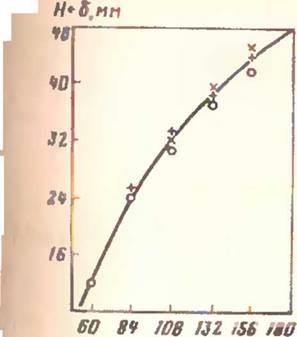

Dependența grosimii totale a suprafeței Hn la viteza de alimentare a electrozilor vd la viteza de depunere! 2,4 m / h este prezentat în Fig. 4: 1

Evident, toate punctele experimentale ale modificării grosimii stratului depus, obținute atât prin adăugarea unei pulberi de suprafață cât și fără ea, se potrivesc bine pe o singură curbă. Ea (se poate concluziona că, prin adăugarea la baie cu o grosime de pulbere metalică placare este crescută concomitent cu scăderea adâncimii de penetrare cu aceeași valoare, iar grosimea totală cusătură nu este schimbată. Prin urmare, atunci când procesul de mulți electrozi de limitare a parametrului când este introdus într-o baie de pulbere de metal este adâncimi "Fuziune în timpul suprafeței fără a se întinde materialul.

4. Dependența deplină

Up. B І. kA tp * p kT

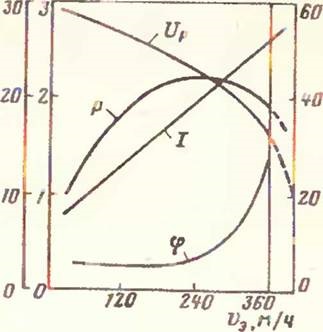

Fig. 5. Dependența curentului I, a tensiunii U, a puterii P și a unghiului φ a forfecării de-a lungul fazei curentului și a tensiunii de la viteza de alimentare a conductorului de electrod

în stratul de construire inutil

despre rata de suprafata:

* • - fără topire "> suprafață

sh'іtshka; cu suprafata nu-

| și «și! KOM cu privire la MESCH. M • a metalului electrode 0,2;

cu o pulbere de umplutură I (* și raportul dintre masa sa și masa metalului spumant 0,5)

Rezultatele obținute fac posibilă efectuarea unui calcul preliminar al cantității de pulbere admisă fără a afecta calitatea aliajului cu un metal de bază. Efectul adâncimii de penetrare a principalelor regimului metglla para-metri și procesul de predicție de putere Ua - nlovki și modul de placare dependența de electrozi SKO-furnizor sunt făcute să crească pentru procesul Hori-zontally suprafețe electrozgura. Cu toate acestea, după cum a demonstrat experiența, ele pot fi utilizate cu o precizie suficientă pentru evaluarea preliminară a unui proces cu arc multi-electrod.

f Alegerea corectă a procesului de depunere prin sudură

1 garantează obținerea geometriei necesare a stratului depus la costul minim al energiei electrice și electrodului. De aceea, găsirea unor formule de calcul care să permită prezicerea regimului de suprafață cu o precizie suficientă de inginerie este de interes considerabil. Pentru încheierea unor astfel de formule, datele experimentale obținute pentru diferite variante tehnologice

suprafețe. Baza generalizării se bazează pe două fapte * stabilite anterior: curentul depinde liniar de viteza de aprovizionare a gazelor luminate, chiar și la viteze care sunt substanțial mai mari decât firele utilizate efectiv pentru a fi acoperite cu suprafețe! din diametrul dat; în gama efectiv utilizată a ratelor de alimentare cu sârmă de electrod, ultimul *! Efectul este ușor afectat de factorul de putere. Cele de mai sus sunt explicate prin curbele din Fig. 5, a primit? Când se efectuează suprafețe cu patru fire de electrod cu un diametru de 3 mm, cu o schimbare continuă a vitezei, Ritmul de creștere al alimentării sârmei de la valoarea minimă la care arcul arde între electrozii și zgura înainte de scurtcircuitul electrozilor de pe baia de metal. Trebuie remarcat faptul că regimurile electrice din experimentele preliminare nu au fost optime. 1

În alte experimente, metalul cu patru până la doisprezece electrozi de diametre de 1, 2, 3, 4 mm în diametru a fost sudat pe mostre de oțel cu conținut redus de carbon de 30-40 mm grosime. Viteza de alimentare a electrozilor este de 30-380 mt, rata de depunere este de 0,7-4,8 m / h, distanța dintre electrozi este de 7-28 mm.

Circuitul de tensiune transformator izmgA Nyali pas cu pas în intervalul 30-42 V. In plus, din cauza sa schimbat și controlat băutură rezistență de circuit * Nia de suprafete purtata scufundat i AN-60 AN-348A, adâncimea de baie de zgură de 30-40 mm. În tratamentul matematic al celor mai mici pătrate experimentate prin această metodă, curentul dependent care trece prin baia de zgură a fost obținut din parametrul modului: # 9632;

unde eu sunt curentul de suprafață, A; / 0 = 0,41 ps / 1 / r-curent, care trece prin baia de zgură, cu o simplă alimentare cu electrozi; £ = 0.0275 - coeficient care determină creșterea rezistenței curente cu o creștere a vitezei de avans a electrodului, h / m; v9 - viteza de alimentare cu fascicul de electroni, m / h; n este numărul de electrozi; d este diametrul electrodului, mm; g - rezistența circuitului de alimentare, Ohm, # 9632;

Corespondența reciprocă a coeficientului k este egală cu rata de aprovizionare a electrozilor, la care curentul care trece prin baia de zgură este dublat în comparație! cu valoarea minimă. Când se calculează în toate

Intervalul mediu de parametri cu privire la eroarea medie * este de 8%.

Prin substituirea formulei experimentale (8) și a gouării, conectarea valorilor efective de tensiune și curent cu tensiunea de ralanti a transformatorului și puterea *

Ux_ = I (r + Rn), P = UpI,

Este ușor să se obțină ecuații conform cărora, în aceeași gamă de parametri, este posibil să se determine rezistența suspensiei - Woi Rui * tensiunea de lucru în sus și puterea procesului P:

Rj, = (^ xx-r / 0 (1 + kv3)) / (10 (1 + kva)

P> = gh - - rle - rlokVg,

P = IY "/ 0 (1 - f kvs) - rll (1 + kvef.

În derivarea formulei, am ținut cont de faptul că la sarcina nominală a transformatorului cos

♦ Formula pentru puterea procesului electroslag poate fi redusă la forma

UTJ0 (1 + k'vB) -rfcvl. (10)

іці * k '= k (1-2rIJUxx). Al doilea termen al ecuației (10) este semnificativ numai la viteze ridicate de alimentare cu sârmă, prin urmare, la vitezele de alimentare cu sârmă medie și medie, dependența puterii de viteza de alimentare este aproximativ liniară. Astfel, curentul prin baia de zgură și puterea poate fi prezis destul de precis pentru calculele de inginerie prin formule simple care includ parametrii modului de alimentare.

Experimentele au arătat că doar la fluxul termic maxim se determină regimuri care asigură gradul necesar de aliere a metalului de sudură și calitatea fuziunii.

[Aceste calcule pot fi efectuate pe baza ecuației (10), precum și a relațiilor:

# n = (H / 4) (nd / B) vgfvH;

(11) În acest caz,

і'Вг B - lățimea suprafeței,

Din aceste formule se poate observa că grosimea metalului sudat poate fi determinată din numărul de electrozi, diametrul lor

Metoda descrisă pentru găsirea parametrilor optimi ai regimului conform condițiilor inițiale și cerințelor * a fost aplicată și verificată la prepararea aliajului Y35X6Sh pe oțel cu conținut redus de carbon de 30 mm grosime. Pulberile ferrochromului ferrochrom FX650 ferrochrom FMp75, precum și bătăile cu electrozi au fost folosite pentru călcare. Datele de calcul GMI, fără măsurători preliminare preliminare, a fost obținut un strat cu grosimea de 3U mm cu o duritate de ~ 50 HRfl și o adâncime de penetrare de aproximativ 1 mm. H

Pe lângă parametrii optimi ai regimului de topire a metalului de bază, influența electrozilor și unghiul de înclinare a acestora sunt afectate atunci când unghiul de suprafață este inversat. Pentru a clarifica această nM experimente efectuate cu privire la topirea încărcăturii fără dopaj patru fire * St-08 la arc scufundat oțel slab carbon sudare viteze de două (2 și 3,5 m / h) și două MSE | creșterea sârmei (100 și 150 m / h). Lățime la! Topirea a fost de 90 mm. Alimentele au fost transformate într-o caracterizare externă rigidă. Transformator TSD-1000 cu o tensiune de 36 V. # 9632;

Datele experimentale au aratat electrozi chtL schimba înclinația față de orizontală de la 90 ° la 60 °, atât în suprafață unghi înainte și înapoi Sâ Unghi afectează suprafețe ușor pătrunderea metalului de bază. Totuși, o modificare ulterioară a începutului clonării electrozilor duce la o scădere bruscă a fuziunii. Astfel, pentru electrozi cu un diametru de 3 mm, unghi de înclinare de 45 ° penetrării electrozilor de emisie crescute în mod esențial absentă, ca și în celelalte depunerea spoї sobah conduce la scăderea puterii alocate de capăt im a electrodului, și deci adâncimea de circa! topire. Cu electrosugging, procesul! această influență se manifestă în mod semnificativ la ieșiri relativ mari: pentru electrozi cu un diametru de 3 mm

mai mult de 110 mm, pentru electrozi cu un diametru mai mare de 4 mm

Creșterea de plecare la 80 la 120 mm, r. F. 1.5 AAR, reduce puterea disipată în suprafață electrozi cu diametrul de 3 mm, cu 10-15%, iar diametrul electrodului de 4 mm până la 3% b.

Dată fiind specificitatea multi-electrod strat de sudură de încărcare Legprom când supraîncălzit picături electron-metal-electrod afectează în mod semnificativ Nannar temperaturii metalului lichid, să ia în considerare valoarea advers plăcută asupra puterii de emisie alocate zonei de topire a electrozilor, și este posibil să se aleagă un minimum din motive tehnologice.

Eficiența procesului de acoperire electrostatică orizontală multi-electrod, în funcție de parametrii regimului și rezistența circuitului de alimentare, poate fi reprezentată ca relație următoare:

1 - rh (1 + bE) D / XX. (12

Din formula se poate observa că, pentru a spori eficiența procesului, este necesară creșterea tensiunii de ralanti a sursei de alimentare, eventual reducerea rezistenței interne și a rezistenței lanțului de suprafață, dacă este posibil. În Fig. 6 sunt prezentate dependențele construite conform ecuațiilor (9), (10) și (12)

Fig. C. Dependența în variabilele relative:

o - tensiunea de lucru U ^ jUx% (curbele I. 2, 3) și puterea PjUXJ. I0 (a, b, 6); b - rezistența băii de zgură R / r (/ ', 2 3') și eficiența procedeului i] (45 <Г) от скорости подачи электродной проволоки са диа-метром 2 мм (кривые 3. 6. 3'. 6'); диаметром 3 мм кривые - (2. 5, 2', 5')• диаметром 4 мм (кривые 1, 4, Г» 4')

Să luăm în considerare câteva soluții tehnologice, testate în producție, dar care nu au găsit încă o aplicație serioasă, deși sunt de mare interes practic. Pentru suprafata elementelor de impact (bml) mori de frezare a carbonului, o capacitate de 60 ...

Multiple performanță sudură electrod poate concura cu metode cum ar fi sudarea cu bandă ESW electro-house secțiune transversală mare și umplerea metalului lichid. Și în comparație cu ultimul proces multi-electrod oferă ...

La întreprinderile miniere, un număr mare de dinți de cupe excavatoare sunt cheltuite. Dinții sunt fabricați din oțel de mangan scump și scump 110G13L, caracterizat prin rezistență ridicată la impact și rezistență la uzură în stare nitată. Cu toate acestea, condițiile de muncă ...