Decuparea suprafețelor

Suprafețele de tăiere a suprafeței și, într-o măsură mai mare sau mai mică, înlocuiesc procesele de prelucrare și, în special, tăierea pneumatică.

În comparație cu tăierea pneumatică, tăierea de suprafață este de câteva ori mai eficientă, reduce brusc consumul de aer comprimat și exclude uzura sculelor, mai ales când se prelucrează metalele cu duritate crescută. Toate acestea fac posibilă reducerea semnificativă a costului lucrărilor efectuate. În același timp, zgomotul din magazine este redus drastic; Vibrațiile dăunătoare ale instrumentului sunt inevitabile în timpul tratamentului pneumatic. Este posibilă efectuarea prelucrărilor în locuri care nu sunt disponibile pentru scula pneumatică. În cazul topirii oxigenului și arcului cu arc al unui metal defect de-a lungul liniei de fisurare, nu se observă topirea acestuia. În cazul în care fisura nu este topită complet, rămășițele acesteia sunt vizibile pe partea inferioară a canelurii. Atunci când se taie pneumatic, crăpăturile fisurii sunt adesea măcinate, ceea ce poate provoca o distrugere ulterioară a metalului în locația restaurată.

În tabel. 38 prezintă o comparație a timpului și a costului de îndepărtare prin diferite mijloace a unei cusături de sudură cu o lățime de 10 mm și o adâncime de 6-7 mm pe diferite metale. În același timp, costul și timpul de îndepărtare a cusăturii sudate pe oțel cu conținut scăzut de carbon folosind o daltă pneumatică sunt luate ca unitate.

Comparația timpului și a costului de îndepărtare a metalelor după scrumieri prin diverse mijloace (în unități relative)

Comparația de mai sus poate fi, de asemenea, aplicată pe deplin operațiilor de pregătire a muchiilor pentru plăcile de sudură. Pentru a pregăti marginile, foile de sudat sunt așezate în cap, sunt prinse de ele și un canal cu dimensiunile date este produs de-a lungul îmbinării prin metoda de tăiere a suprafeței. Această metodă de prelucrare asigură pregătirea simultană a ambelor muchii de sudat. Ca urmare, costul procesării fiecărei margini este înjumătățit.

Decuparea cu oxigen poate fi un instrument eficient pentru tratarea suprafețelor oțelului. Aplicarea sa este deosebit de utilă dacă este necesară îndepărtarea metalelor pe suprafețe largi, lungi, drepte, de adâncime mică. Decuparea oxigenului de suprafață (plantare) de caneluri scurte înguste de formă curbilinie este mai puțin convenabilă. Aici, prin această metodă, arcul electric și, în special, tăierea suprafețelor cu arc aerian concurează cu succes.

Atunci când se efectuează o examinare metalografică a probelor cu caneluri obținute prin utilizarea de electrozi cu învelișuri din minereu de mangan și parțial din zgură de cărbune, se observă o anumită cantitate de incluziuni de sulfură manganată în stratul de suprafață. Pe suprafața canalelor topite nu există micro-crăpături. Același lucru se poate spune despre suprafața găurii, realizată prin arderea unei părți din oțel cu un arc electric. Lungimea zonei structurii modificate este de 2,5-4 mm. La suprafața tăieturii, sunt observate formațiuni dendritice caracteristice pentru metalul turnat. În zona de tranziție, se poate produce coaserea boabelor și formarea unei structuri vidmanstett grosiere. Cele mai bune rezultate sunt obținute atunci când se utilizează pentru tăierea electrozilor cu o acoperire de fier.

Studiile privind îmbinările sudate ale probelor cu marginile pregătite prin tăierea suprafețelor arcului au arătat că, în comparație cu probele sudate de-a lungul marginilor tratate mecanic, nu se observă modificări structurale. Eșantionul cu o cusătură realizat după topirea marginilor cu un arc diferă doar printr-o măsură puțin mai mare a zonei de acțiune termică. Articulațiile sudate după tăierea cu arc a marginilor cu un test de tracțiune statică au arătat o rezistență ridicată (rezistența îmbinării sudate cu armătură demonstrată de 46 kg / mm2, metalul de bază - 48,5 kg / mm 2).

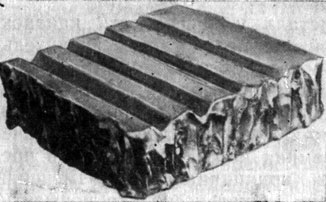

FIG. 72. Aspectul canelurilor obținute prin tăierea cu arc de aer

Decuparea cu arc de suprafață a oțelului este mai productivă decât sudarea prin arc (tabelul 39). Într-o singură trecere, canelurile pot fi obținute cu adâncimi de până la 14-18 mm. Adâncimea canelurii crește odată cu creșterea unghiului de înclinare a electrodului, viteza de alimentare a acestuia și o scădere a vitezei de tăiere. Electrodul alimentat prea repede devine prea adânc în metalul care urmează să fie tratat și în partea frontală a tăieturii este format un parasol, împiedicând îndepărtarea produselor de ardere a cărbunelui de la electrod. Drept urmare, suprafața canelurii este puternic carburizată. Suprafața inferioară a canelurii devine neuniformă, pe ea apărând o funingină de funingine. Calitatea suprafeței canelurilor obținută prin tăierea cu arc în condiții optime este bună (figura 72). Sudarea canelurilor topite poate fi făcută după curățarea suprafeței cu o perie de oțel fără a fi necesară o prelucrare ulterioară. Calitatea cusăturilor este ridicată. La instalația Uralvagon, defectele în piesele de oțel ale pieselor de mașină: grinzile pivotante și laterale ale căruciorului și corpul de cuplare automată sunt tăiate prin metoda arcului cu aer pentru sudarea ulterioară [54], [58]. Defectele topite fără prelucrare ulterioară au fost sudate cu electrozi SSSI-13.

Date aproximative privind tăierea arcului de suprafață a oțelului

Diametrul electrodului în mm

Mai multe grinzi după normalizare au fost testate pentru o îndoire statică sub presă. La sarcini care depășesc specificațiile, nici o grindă nu se prăbușește la sudură sau la interfața dintre metalul de sudură și baza, indicând o fuziune bună a metalului de-a lungul marginilor canelurii.

Carburizarea suprafețelor tăieturii este nesemnificativă după tăierea suprafeței arcului cu arc la oțeluri cu conținut scăzut de carbon în condiții optime. Duritatea metalului la o distanță de 0,2 mm de marginea tăieturii, realizată prin tăierea cu arc de aer, corespunde durității metalului din aceeași zonă pentru tăierea cu acetil-oxigen. Prelucrarea mecanică a oțelului cu o astfel de duritate nu cauzează dificultăți. În condiții de tăiere nefavorabile datorită carburizării locale, duritatea la marginea tăierii poate atinge HRC 30-37 și mai sus. În zona de influență termică se formează structuri sorbitol sau troostite. Cu tratamentul de suprafață al oțelului aliat, procesele de tăiere a căldurii sunt, de asemenea, mai eficiente și mai economice decât metodele bazate pe îndepărtarea cipurilor.

Când se îndepărtează o sudură lungă sudată, cu lățimea de 10 până la 12 mm și adâncimea de 6 până la 7 mm, cel mai economic aer arc este cel mai economic și cel mai eficient este tăierea fluxului de oxigen. Atunci când se prelucrează mici secțiuni de tăiere cu arc aer, este mai productivă, deoarece nu este necesară încălzirea inițială. Trebuie remarcat faptul că prin tăierea fluxului de oxigen este dificil să se obțină o canelură cu adâncimea necesară într-o singură trecere. Canalul se dovedește a fi prea lat (22 - 24 mm). Este dificil să se obțină caneluri mai înguste prin metoda fluxului de oxigen. Tăierea prin arc vă permite să obțineți caneluri cu dimensiuni mai precise. Atunci când se plantează caneluri largi, superficiale de lungime considerabilă, când timpul petrecut pentru încălzirea metalului la începutul tăierii nu joacă un rol semnificativ, tăierea fluxului de oxigen este mai economică din punct de vedere economic decât tăierea cu arc aerian. Arc tăierea electrică a suprafețelor prin electrozi de oțel sau de carbon acoperit este mai puțin eficientă și mai economică decât metodele de tăiere cu arc aer și oxigen.

Calitatea suprafeței de tăiere pentru toate metodele de tăiere termică este satisfăcătoare. Suprafața cea mai plată a canelurii este obținută prin tăierea fluxului de oxigen, cel mai puțin plat - cu tăiere cu arc. Tăierea prin arc vă permite să obțineți caneluri care ocupă o poziție medie în înfățișare. Spre deosebire de metodele mecanice de prelucrare care utilizează metode termice de tăiere, rămășițele vizibile ale rămășițelor unei fisuri la baza canelurii. Calitatea metalului pe marginile canalului, căptușită cu metoda fluxului de oxigen, se caracterizează prin schimbări semnificative în compoziția chimică. Schimbările în compoziția, structura și alte proprietăți ale metalului observate la tăierea fluxului de oxigen de suprafață sunt aceleași ca și în cazul separării.

Cu o tăiere cu arc de suprafață a oțelurilor aliate, calitatea metalului de pe suprafața canalului nu a fost supusă unei examinări aprofundate. Cu toate acestea, este indicat [57] că nu au fost detectate fisuri pe suprafața topită a lingourilor din oțelul aliat. Arc tăiere este folosit nu numai pentru a elimina profiturile, sisteme de sprue, dar, de asemenea, utilizat cu succes pentru topirea defecte de turnare.

Decuparea pe suprafață a metalelor neferoase este mai puțin eficientă. Încet, se produce tăierea de suprafață a cuprului cu arc sau cu arc. Calitatea suprafeței este mai mică decât pentru frezarea sau tăierea pneumatică.

Calitatea redusă a tăieturii se obține atunci când se taie suprafața aluminiului prin metoda cu arc. Arcul excitat pe aluminiu prin electrozi de carbon-grafit în fluxul de aer este foarte instabil. Grosimea canalului se dovedește a fi neuniformă, oxidată, cu incluziuni de cărbune pe suprafață. Atunci când suprafețele pregătite în acest fel sunt sudate ulterior, particulele de cărbune contaminează baia și, de fapt, spumează, împiedicând formarea normală a îmbinării sudate. Curățarea suprafeței după ce a fost așezată cu o perie de oțel sau o gravată într-o baie alcalină nu oferă o îmbunătățire semnificativă în formarea cusăturii.

La încercările statice ale îmbinărilor sudate din aliaj de aluminiu-magneziu de 8 mm grosime, realizate în argon de către un electrod de tungsten, s-au obținut valori satisfăcătoare ale rezistenței la tracțiune (22-30 kG / mm2); Unghiul îndoitului cu o întindere mare în valorile eșantioanelor individuale nu a depășit 13-16 °. Rezistența la impact a îmbinărilor sudate nu a fost satisfăcătoare, valoarea medie a căreia, ca rezultat al sudării marginilor după periaj, a fost de aproximativ 2 kg / cm2 și după sudare gravate - 2,8 kg / cm2.

Astfel, pe baza evaluării tehnice, economice și calitative a metodelor de tăiere a suprafeței, pot fi evidențiate următoarele domenii ale aplicării lor raționale.

Metalul în secțiuni înguste, în special datorită dimensiunilor limitate și curbilinității, trebuie îndepărtat prin tăierea cu arc de aer. Această poziție este valabilă pentru toate tipurile de utilizare ulterioară a suprafețelor șterse în timpul sudării. În cazul unor operațiuni unice de acest tip sau în absența aerului comprimat în aceste scopuri, se poate utiliza o tăiere electrică arc.

Straturile unui metal de grosime mică pe o extensie largă, lungă, de preferință secțiuni rectilinii, sunt îndepărtate în mod adecvat prin tăierea oxigenului sau fluxului de oxigen. Acest lucru este util în special atunci când se taie materialul rulant. Grosimile grosimii mici împiedică formarea apusurilor de soare în timpul rulării ulterioare.