Fabrica din Klin a fost înființată în 1975, după ce geologii din această zonă au descoperit un izvor artezian cu apă, ideal pentru producția de bere. În 1981, fabrica a inventat o rețetă pentru berea "Klinskoe", când a fost adăugată orez fiert, ceea ce a făcut posibilă îndepărtarea gustului amar caracteristic berei.

2. Între complexe noi și vechi se află rezervorul folosit de uzină ca iaz. Imaginea a fost făcută prin gardul gardului, deoarece complexul de bere Klinsky este împrejmuit cu un gard de grădinar obișnuit, aici nu există gard de beton cu sârmă ghimpată.

3. În prezent, întreprinderea, precum și alte 6 fabrici din Omsk, Perm, Saransk, Ivanovo, Volzhsky și Angarsk aparțin societății JSC SUN InBev.

6. Complexul de producție Klinsky este unul dintre cele mai mari zece fabrici de bere din Rusia.

7. La începutul excursiei, managerul de relații corporative Olga Gulina a adunat bloggeri în sala de conferințe și a vorbit în detaliu despre istoria companiei și despre principiile de bază ale fabricării berii.

8. Berea este preparată din trei componente principale: apă. malț și hamei.

9. Malțul este boabele încolțite de orz de bere. Când germinează în ele, moleculele de amidon se descompun pentru a forma maltoza (zahăr malț). Datorită acestui fapt, malțul este un aliment ideal pentru drojdie. De asemenea, conține o mulțime de carbohidrați, săruri minerale și vitamine. După germinare, boabele sunt uscate, iar la temperaturi înalte zaharul poate fi caramelizat în ele. În funcție de temperatură, se obțin tipurile de malț care diferă în funcție de culoare și gust:

- malț ușor,

- malț de caramel,

- malț închis,

- malț ars.

În fiecare dintre aceste turnuri sunt stocate trei mașini de malț de mărci diferite.

10. Maltul pre-zdrobit în mistrie este amestecat cu apă încălzită, dar nu fiartă. Acest lucru se întâmplă în fabrică. Toată berea fabricii se prepară aici.

11. În timpul procesului numit mashing. produce o încălzire treptată în mai multe etape, necesare pentru acțiunea diferitelor enzime:

- 50-52 ° C timp de 10-15 minute - pentru scindarea proteinelor,

- 62-63 ° C timp de 15-30 minute - enzima beta-amilază descompune amidonul și dextrinele în oligozaharide și maltoză,

- 70-72 ° C timp de 30 de minute - alfa-amilaza rupe amidonul în fragmente mari - dextrine.

12. În total, procesul de măcinare durează aproximativ trei ore cu amestecarea constantă a soluției. Ca rezultat, se obține o pastilă (mash), care are un gust dulce de zaharurile malțate dizolvate în el.

13. Apoi, într-o mașină specială numită filtru de filtru, filtrul se filtrează prin filtrul membranar din resturile de granule aburite (peleți). Procesul durează aproximativ o oră.

14. în prima etapă, filtrarea are loc prin auto-agitare printr-un filtru cu membrană, iar a doua peletă este spălată cu apă fierbinte. Pelletul filtrat se aseamănă cu fanul pulverizat și este folosit în continuare ca hrană pentru animale.

15. După filtrare, se obține un lichid limpede saturat cu zaharuri, numit Sushil de bere. Se adună în cuva de bere, unde are loc fierberea ei (sterilizare).

16. În diferite etape de fierbere, se adaugă hamei la must (se produce o săritură). În timpul fierberii, ingredientele aromatice și amare ale hameiului se dizolvă, oferind mustului o aromă caracteristică pentru berea gustului și a aromei. Substanțele de proteine coagulate și precipitate, au evaporat o parte din componentele aromatice care afectează negativ gustul berii. În funcție de tipul de fierbere a berii durează una sau două ore.

17. Volumul cazanelor de gătit la uzina din Klin permite producerea a 30 de milioane de decalitri de bere pe an.

19. După fierbere, mustul fierbinte pe unul din numeroasele conducte este alimentat în secțiunea următoare.

20. Planta tinde la norma pentru consumul de apă de 3,5 litri pe 1 litru de bere produsă.

21. Musta caldă este pompată într-o baie cu jet de apă pentru a separa resturile insolubile de orz și de hamei. Sub acțiunea forței de frecare a straturilor lichide, aceste particule sunt colectate în centrul fundului hidrociclonului. Părțile mai grele ale mustului se așează în partea de jos a conului și pot fi ușor îndepărtate. În funcție de tehnologie, așezarea poate dura de la douăzeci de minute la un an și jumătate.

22. Mortul cald rafinat este apoi răcit într-un schimbător de căldură la o temperatură de fermentație.

23. Atunci când pompeau deja mustul rece într-un rezervor de fermentație, drojdia de bere lichidă este injectată în acesta. De asemenea, saturarea mustului cu oxigen (aerare) are loc pentru a stimula nutriția și multiplicarea drojdiei.

24. Denumirea magazinului, unde există fermentație, puțin ambiguă - "Tabăra de fermentație".

25. Numele provine de la tabăra de cuvinte - acesta este tipul de bere obținut prin fermentarea de jos urmată de fermentație la temperatură scăzută. 80% din berea consumată în lume este un lazer. Dacă la temperaturi ridicate se utilizează fermentarea la temperaturi ridicate, berea rezultată este numită element.

26. Drojdia aerată și îmbogățită vine pentru fermentare și fermentare în tancurile cilindrice-conice (CKT), care conțin zeci de tone de bere. Berea nu vine în contact cu aerul, deoarece monoxidul de carbon secretat în timpul fermentației se acumulează de sus în CKT, dizolvând treptat în bere rece.

27. Microorganismele de drojdie se hrănesc cu zaharuri derivate din malț, transformându-le în alcool și dioxid de carbon. Pentru producția fiecăreia dintre mărcile de bere folosite drojdie de un anumit tip (rasă). Tipurile de drojdii folosite sunt un secret comercial al fiecărei companii de fabricare a berii. Drojdie pentru toate plantele InBev este propagată într-un laborator special din Belgia. O singură porție de drojdie poate fi utilizată pentru a face cinci loturi de bere.

28. Cel mai adesea fermentația durează 7 zile. Până la sfârșitul procesului de nutrienți din must este mai puțin, drojdia își pierde activitatea și începe să se stabilească pe fundul cct în con. De acolo, ele pot fi îndepărtate cu ușurință.

29. Produsul care rezultă din fermentație se numește bere "verde". Se răcește la o temperatură cuprinsă între 0 ° C și -2 ° C și se pompează într-un alt tub CCT, unde se formează profilul aromelor produsului final. Producția este berea nefiltrată.

30. Înainte de îmbuteliere, se filtrează din celulele de drojdie și proteine și se depozitează sub presiune în rezervoarele speciale - zonele forestiere.

31. Berea este îmbuteliată în departamentul vast al departamentului de ambalare. Aceasta este cea mai extinsă cameră din fabrică.

32. Din anumite motive, serviciul de securitate interzice filmarea, dar am reusit sa fac in secret cateva fotografii din pumn.

33. Înainte de îmbuteliere, sticlele sunt umplute cu dioxid de carbon pentru a crea o contrapresiune care împiedică spumarea excesivă, o scurgere de dioxid de carbon, intrarea oxigenului în bere, ceea ce contribuie la o umplere uniformă a recipientului.

34. Pe pereți sunt standuri cu piese de schimb de la mașinile de ambalat.

35. Mișcarea este posibilă numai pe șine speciale, este extrem de periculos să se apropie mașinile de lucru.

36. Aici sticlele sunt etichetate. Unii dintre ei sunt legați de legături de folie.

37. Există, de asemenea, o linie pentru îmbutelierea berii în cutii de aluminiu.

38. Beerul finit este verificat pentru calitate și durabilitate în sălile de laborator. De patru ori pe an, o parte din produs este trimisă Belgiei pentru controlul calității.

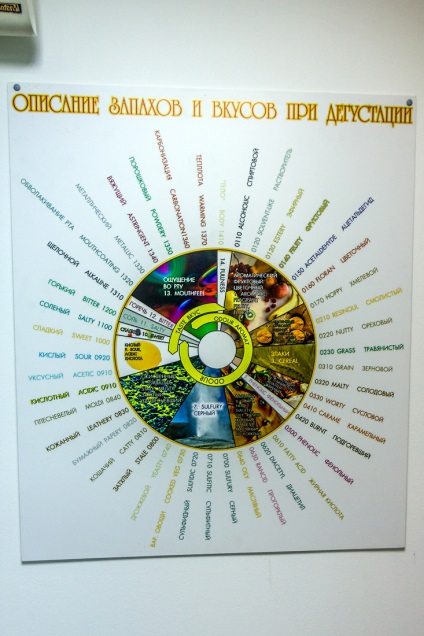

39. La sfârșitul turneului am adunat în camera de degustare.

41. Grupului nostru i-au fost furnizate mostre din toate produsele plantei, de la Stella Artois nealcoolice până la aroma Hoegaarden.

Îmi exprim recunoștința profundă față de managementul complexului de producție Klinsky al SA "SUN InBev" și personal al lui Olga Gulina pentru oportunitatea de a se familiariza cu producția.