La prelucrarea compușilor de cauciuc, se utilizează un număr mare de mașini, în care principalele unități de lucru sunt rulouri. Astfel de mașini sunt numite, de obicei, role.

În producția de role de cauciuc utilizate pentru amestecare, foi, încălzirea și malaxarea amestecului de cauciuc, sfărâmarea, măcinarea, curățarea deșeurilor de cauciuc și de producție de cauciuc regenerator deșeuri.

Rolurile sunt de obicei menționate ca o mașină cu două role care se rotesc una către cealaltă, ale cărei axe de rotație sunt amplasate într-un plan orizontal. Rolurile rulourilor au, de regulă, o altă viteză de rotație circumferențială.

Rollerele sunt o mașină în care două role orizontale, goale, masive se rotesc unul cu celălalt cu aceleași viteze circumferențiale sau diferite. Pentru a menține modul necesar, rolele sunt echipate cu dispozitive care reglează dimensiunea decalajului, care controlează și reglează temperatura rolelor și presiunea din spațiu.

Raportul dintre circumferința vitezei rolei posterioare și circumferința vitezei rolei frontale este în mod obișnuit denumit "frecarea cu role".

Rolele de lucru din cauciuc pot fi împărțite în următoarele grupe (GOST 14333-79): 1) laborator (Lb); 2) încălzirea (PD); 3) amestecarea (a se vedea); 4) zdrobire (Dr); 5) spălare (Pr); 6) măcinarea (P3); 7) rafinarea (Pf); 8) role de încălzire cu amestecare (Sm-PD).

Rolele de laborator sunt concepute pentru cercetarea în laborator.

Rotile de încălzire sunt utilizate pentru încălzirea compușilor de cauciuc înainte de a le încărca pe calandre, viermi și alte mașini. Aceste role au diferite viteze de rotație a rolelor (frecare 1.22-1.27). Rotile de încălzire pentru încălzirea compușilor din cauciuc durificat pot fi echipate cu o rolă din spate cu o suprafață ondulată.

Cilindrii de amestecare sunt utilizați pentru introducerea în amestecul de cauciuc a componentelor individuale, precum și pentru omogenizarea (amestecarea) și răcirea compușilor de cauciuc după descărcarea de la un amestecător de cauciuc. Cilindrii de amestecare au o frecare de până la 1.08.

Cilindrii de concasare (biscuiți-cilindri) sunt concepuți pentru sfărâmarea cauciucului vechi în producția de regenerare și de prelucrare a deșeurilor de material cauciucat. Suprafața ambelor role este ondulată. Rolurile au o frecare crescută (2,42 - 2,55).

Cilindrii de măcinare sunt utilizați pentru măcinarea mai fină a cauciucului vechi, a țesăturilor cauciucate, a altor deșeuri de cauciuc și a ebonitului. Suprafața rolelor rolelor de măcinare poate fi fie netedă, fie ondulată; frecarea este de 2,55-4,0.

Rotile de rafinare servesc la purificarea cauciucului regenerat si sintetic din incluziunile cartilaginoase. Îndepărtarea particulelor solide din materialul prelucrat se datorează prezenței bombelor (role în formă de butoi). Atunci când rolele de lucru datorită solidelor gap sub formă de pană extrudat de la mijloc spre marginile părții de lucru (butoi) a cilindrilor și sunt colectate la marginile (muchiile) ale foii. Apoi marginea foii este tăiată și incluziunile solide sunt îndepărtate.

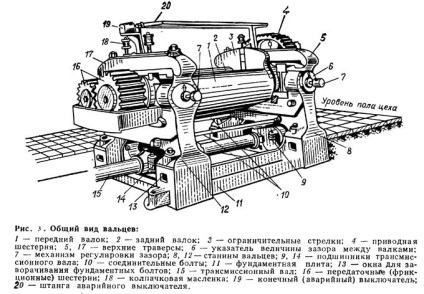

Constructii de role. Diferitele tipuri de role au, în principiu, un principiu de acțiune și un număr de noduri similare (unități de asamblare) și părți. În general, rolele (fig. 3) reprezintă o mașină, elementele principale de lucru ale care sunt două role tubulare 1 și 2, dispuse orizontal și se rotește unul către celălalt. Unele role utilizate în regenerarea cauciucului au trei role.

Cilindrul 1 se numește cel din față, deoarece este situat pe partea frontală a locului de lucru al rolelor. Cilindrul 2 este numit în spate. Suprafața de lucru a rolelor poate fi netedă sau ondulată în funcție de scopul rolelor. Fiecare dintre cele două juguri 8 și contractate role top 12 traversei (traversele) 5 și 17 și plasate pe o placă de bază 11. Placa de bază de fier solid are un inferior rigidizări laterale. În rulouri cu o unitate de grup pe placa de bază pentru fiecare dintre trasee sunt stabilite lagăre dințate 9, 14. În cele patru colțuri ale plăcii de fundație sunt amplasate proeminente piatră pentru instalare și montare role juguri. Fixarea rolei pe placa de bază se face cu ajutorul șuruburilor și a panourilor speciale.

Înălțimea suprafeței podelei de lucru este de obicei la nivelul părții superioare a plăcilor de fundație ale plăcii de fundație. Pentru a regla instalarea două juguri paralele și role crește designul rigidității are două șuruburi de cuplare 10. Cadrul și elementul transversal (traversei) ale cilindrilor sunt turnate din fier și trebuie să aibă marja de 5-6 ori mai mare de siguranță împotriva celor mai mari forțe dezvoltate în timpul funcționării. Fiecare pat cu role este echipat cu două rulmenți de role (una din față și cealaltă de la rolele din spate).

Lagărele rolei posterioare 2 sunt fixate fix pe cadrul corespunzător cu șuruburi. Rulmenții rolei frontale 1 sunt montați astfel încât să poată fi deplasați de-a lungul patului pentru a regla cantitatea de spațiu liber dintre rolele. Carcasa rulmenților cu role de culisare are cavități speciale pentru răcire pentru a îmbunătăți condițiile de lucru.

Reglarea decalajului dintre role se realizează cu ajutorul unor mecanisme speciale 7 echipate cu dispozitive de siguranță. Pe fiecare dintre standuri există indicatori de dimensiunea decalajului pentru a elimina înclinarea rulourilor.

Rolele sunt realizate din fontă specială de calitate superioară, cu o suprafață întărită a piesei de lucru și o frecare a suprafeței interioare, la care este alimentată apa de răcire (folosind un sistem special de răcire).

Pentru a preveni posibilitatea materialului de prelucrat care se încadrează în rulmenți cu role pe role instalate scuturi de protecție săgeata 3, din care jumătate este atașat la partea din față de alunecare, iar celălalt capăt la cilindrii de rezemare posterioare. Designul special al săgeților asigură o fiabilitate suficientă în funcționare. Pentru lubrifierea suprafețelor perechilor de frecare, rolele sunt echipate cu un sistem special cu un număr de dispozitive de lubrifiere.

Dispozitivele 19 și 20 pentru oprirea de urgență sunt montate pe elementele transversale ale laminorului.

Standurile și traversele, percepând forțele de distanțare în timpul lucrului rolelor, sunt turnate din oțel. Rulmenții din față sunt deplasați cu ajutorul a două mecanisme de reglare a degajării.

La fabricarea compoziției de cauciuc este mai întâi încărcat cu cauciuc, care datorită forțelor de frecare este atras în golul și lăsând un spațiu formează pe rola frontală sau un strat continuu de o ascunde. După formarea pielii peste decalaj, ar trebui să existe un stoc de material de-a lungul căruia să se distribuie uniform ingrediente solide și lichide.

La sfârșitul omogenizării, amestecul este trecut printr-un spațiu cu o valoare predeterminată și este îndepărtat fie sub formă de foi, fie sub formă de benzi cu o anumită lățime. Pentru a produce amestecuri sub formă de benzi, cuțite speciale cu mai multe lame sunt instalate pe role și distanța dintre ele este reglată.

Amestecul finit este răcit prin aerul înconjurător sau în instalații speciale și tratate cu agent de eliberare: metoda uscată - pudrare cu talc sau stearatul de zinc, metoda umedă - trecerea prin baia de caolin suspensie sau fluide pe bază de silicon.

Amestecul finit este stivuit: foi - în căruțe - cărți; Banda elastică pe tobe sau pe mese speciale.

Metode de calcul al procesului de lucru al laminării elastomerului. În prezent, există trei metode de descriere matematică a proceselor de rulare și calandrare a materialelor polimerice.

Prima dintre ele se bazează pe derivarea relații empirice prin tratarea datelor experimentale folosind teoria similitudinii, al doilea - pe teoria metalului rulant, baza al treilea este soluția comună a ecuațiilor diferențiale (continuitatea debitului, conservarea impulsului, de conservare a energiei, ecuația reologică a statului etc.). în anumite condiții inițiale și limită.

Prima metodă permite, pe baza datelor experimentale, obținerea unui material pentru calculul mașinilor cu role, dar nu descrie esența fizică a procesului. Un număr mare de experimente sunt necesare pentru materialele noi și dimensiunile mașinilor.

A doua metodă este utilizarea directă a teoriei laminării metalelor pentru a descrie procesele de rulare și calandrare a materialelor polimerice. Această tendință nu poate explica în mod fiabil esența proceselor de prelucrare a polimerilor, deoarece nu ia în considerare proprietățile elastice și altele, cu excepția faptului că materialul alimentat are un punct de curgere bine definit.

A treia metodă. bazată pe soluția ecuațiilor diferențiale de mișcare a unui fluid vâscos în regiunea de deformare, oferă o imagine destul de coerentă și clară a procesului. Această metodă de descriere a proceselor de rulare și calandrare este denumită de obicei hidrodinamică. Aceasta nu ține cont de dinamica procesului (accelerația este mică, deci este neglijată), prin urmare este mai corect să o numim hidromecanică.

În prezent, metoda cea mai utilizată hidromecanică pentru descrierea procesului de prelucrare a materialelor polimerice pe mașinile cu role.

În general, soluția de curgere hidrodinamică lichid vâscos reduce la rezolvarea unui sistem format din astfel de ecuații diferențiale parțiale derivate ca flux ecuație nerazryvnosi, conservarea impulsului, conservarea stării energetice, reologice și alte ecuații.