Pe liniile automate aplic două tipuri de adaptări: dispozitive staționare și prin satelit. Dispozitivele staționare sunt atașate rigid la mașinile automate de linie; în ele sunt hrănite, instalate, fixate și prelucrate blancuri. După efectuarea prelucrării, piesele de prelucrat sunt detașate, scoase din sculă și transferate pe dispozitivul de transport pentru a trece la următoarea poziție a liniei automate, de obicei fără pierderea orientării. Dispozitivele cu o singură poziție pentru o singură utilizare sunt mai des folosite, mai puțin frecvent - # 9632; multi-scaun și multi-poziție (pe-ușa). Efectuarea aceleași funcții ca dispozitive convenționale, aparate automate de linii au propriile lor caracteristici de-spec cal, furnizarea și instalarea a matrițelor în aceste dispozitive trebuie să fie efectuate dispozitiv de mișcări simple linie trans-porter sau braț mecanic (auto-operatori).

Montarea elementelor luminări destinate prelucrării unor părți ale corpului, de multe ori servesc drept plăci suport, extinderea șinelor de ghidare și dispuse la dispozitivul de transport cu ei la același nivel. În acest caz, se mută piesa de prelucrat o traiectorii în linie dreaptă, aparatele sunt pe o singură linie, iar linia devine mai simplu - cu mișcarea continuă a piesei de prelucrat. Piesele sunt așezate pe planul inferior și două găuri cilindrice de bază. Ca elemente de montare, se folosesc barele de susținere și două degete alunecoase cu teșituri conice. După introducerea piesei de prelucrat în dispozitiv cu un transportor pas cu pas, aceste degete se extind; elementele conice aliniază piesa de prelucrat, iar partea cilindrică (și rombică) a degetelor fixează cu precizie poziția sa în dispozitiv. Când elementele fixe de poziționare () pentru fixarea grinzi profilate exactă a pieselor la bazele sale, obținute prin unitate suplimentară de presare - la - sylatelyami care asigură un contact intim pe bază suprafață cu elemente de montare Preforme dispozitive.

Pentru a preveni prelucrarea și situațiile de urgență în dispozitive, este adesea prevăzut un control automat al poziției corecte a piesei de prelucrat. Se efectuează cu ajutorul senzorilor pneumatici, electrici și de altă natură, care indică poziția piesei de prelucrat pe suprafețele sale adiționale de bază. Adesea, controlul este efectuat indirect, prin poziția blocurilor. Dacă, de exemplu, degetul de fixare nu intră în orificiul de bază al piesei de prelucrat la adâncimea necesară, atunci poziția sa este considerată incorectă și operația este întreruptă.

Lucrările dispozitivelor trebuie să fie clar coordonate cu funcționarea unității și a dispozitivului de transport. Construcția acestor dispozitive este legată de proiectarea liniei automate și de procesul tehnologic realizat pe aceasta. Adaptarea liniilor automate trebuie să fie fiabilă și fără probleme în funcționare. O atenție deosebită ar trebui acordată curățării uneltelor de la chipsuri prin crearea unor pereți aderenți în corpurile dispozitivelor, precum și a măsurilor enumerate anterior de îndepărtare forțată.

Prezența elementelor de montare retractabile și a încuietorilor cauzează o creștere a erorii în instalarea piesei de prelucrat. Pentru a asigura calitatea specificată a produselor, este important să se efectueze calcule pentru corectitudinea procesării și să se mențină toleranța pentru o anumită dimensiune. În particular, pentru dispozitivele de acest tip, rigiditatea și calculul forțelor de fixare sunt de o mare importanță. Dispozitivul de prindere trebuie să fie fiabil. Deseori se efectuează prin auto-frânare, prin introducerea de pene și alte elemente de blocare. În acest caz, scăderea presiunii în conducta de aer comprimat care alimentează cilindrii pneumatici ai mecanismului de prindere nu slăbește fixarea piesei de prelucrat.

Dispozitivul de prindere nu trebuie să producă deformări de deformare, ceea ce poate reduce precizia prestabilită a prelucrării. Pentru formele complexe ale piesei de prelucrat, forța și schema de fixare pentru preparare trebuie să fie verificate experimental, în stadiul studiului schiței dispozitivului. Cu forme simple ale piesei de prelucrat, deformarea este determinată prin calcul.

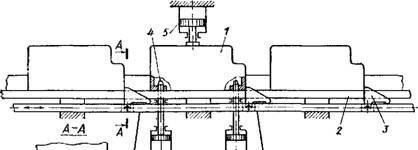

În Fig. 166 este o diagramă schematică a unui dispozitiv pentru prelucrarea unei părți a corpului pe o linie automată. Semifabricatul 1 se deplasează peste transportorul pas cu pas de re-plankam2 cu clicheți 3 Pe o distanță strict definită. Rod dispozitiv de transport proho-dit de dedesubt, și șipci sale se află la același nivel cu dispozitivul de benzi de sprijin. eboșe de fixare finale are loc în două găuri pilot degete retractabile 4 și de fixare - prin hidro-

Fig. 166. Dispozitiv pentru deplasarea și instalarea pieselor corpului piesei de prelucrat pe o linie automată

Cilindrul 5. Comanda cilindrilor hidraulici ai transportorului pas cu pas, alunecarea degetelor și strângerea este efectuată de mecanismul de sincronizare al liniei automate.

Dispozitivele satelit sunt dispozitive care însoțesc piesa de lucru fixată în ele pentru toate pozițiile liniei automate. Cu ajutorul sateliților, sarcina introducerii spațiilor libere în zonele de lucru ale tuturor pozițiilor de linii automate este destul de simplu rezolvată. Sateliții folosesc stivuitoare greu de transport, de configurație complexă, cu constanța bazelor la procesare. Pe măsură ce acestea din urmă, suprafețele suficient de dezvoltate ale ghiveciului sunt prelucrate sau netratate, asigurându-și poziția stabilă în dispozitive în toate pozițiile liniei. Toate etapele de prelucrare sunt efectuate cu o piesă fixă.

Adaptarea prin satelit în cel mai simplu caz este o placă dreptunghiulară în plan, care, cu piesa fixată pe ea, este deplasată secvențial de-a lungul întregii linii a liniei prin intermediul unui transportor pas cu pas. La începutul liniei, o piesă este fixată și fixată pe satelit, la capătul liniei este detașată și scoasă. Întoarcerea sateliților în poziția inițială este efectuată de un transportor special, într-o parte din care sateliții sunt spălați pentru a îndepărta chipsurile de la ele. Numărul de sateliți de pe linie este cu 20-30% mai mare decât numărul de elemente rând, inclusiv 5-10% pentru reparațiile prin satelit. Corpul satelitului trebuie să aibă un plan de referință dezvoltat; pentru direcția satelitului, folosiți plăci laterale sau fante, prin care acestea se glisiază pe lamele dispozitivului de transport în timp ce se mișcă.

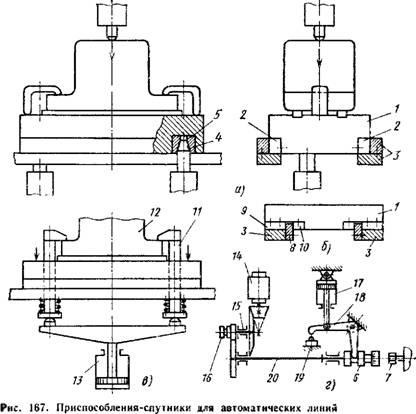

În Fig. 167, iar schema satelitului este dată. La coca sa 1 Lamele întărite din oțel 2 cu care este cioplit -

Zit de-a lungul ghidajelor dispozitivului de transport 3. Pinul 4 și manșonul 5 servesc pentru a fixa satelitul în poziția de linie. O altă versiune a direcției satelitului este prezentată în Fig. 167, b. Carcasa 1 alunecă de-a lungul laturilor de susținere a transportorului 3, iar direcția laterală este asigurată de plăci. Pentru a reduce din nas în corpul satelitului, șuruburile de oțel cu temperatură ridicată 9I10 sunt fixate.

Satelitul la poziția de lucru a liniei este fixat cu două degete 4 cu o ascuțire conică (vezi figura 167, a). Degetele intră în manșonul 5, presat în corpul satelitului. Precizia sateliților de fixare ar trebui să fie de cel puțin 0,05 mm. O fixare mai precisă poate fi obținută atunci când sateliții aflați în pozițiile de lucru ale liniei sunt apăsaŃi de opriri laterale și de capăt cu ajutorul unor cilindri hidraulici speciali. După detașare, satelitul revine la traseul transportorului.

La fiecare poziție de lucru a liniei, satelitul este presat pe baza rigidă cu ajutorul unor dispozitive pneumatice sau hidrocilindre,

Pentru a spori fiabilitatea fixării sale se face deseori prin sistemul de auto-frânare cu pană. Sateliții care se deplasează de la o poziție la alta se efectuează de obicei cu ajutorul unui dispozitiv stepper, schema de funcționare a căreia este prezentată în Fig. 1S6. Aplicați mai puțin transferul de sateliți cu două bare. Fixarea piesei de prelucrat pe satelit este efectuată după ce a fost instalată pe anumite baze cu cleme filetate (vezi Figura 167, a) manual sau cu ajutorul unităților auxiliare. Ca și cele din urmă, se folosesc șurubelnițe electrice sau pneumatice, montate pe suporturi fixe la începutul și la sfârșitul (pentru desprinderea barelor) de linii.

Utilizarea dispozitivelor de prindere pneumatice sau hidraulice este dificilă, deoarece furnizarea aerului comprimat sau a fluidului de lucru către un satelit în mișcare este foarte complicată.

În Fig. 167, c prezintă metoda de fixare a piesei de prelucrat pe placa de satelit utilizându-se cusături în formă de primăvară în formă de L. La instalarea și scoaterea piesei de prelucrat 12, aceste autocolante sunt presate în sus cu un cilindru de aer sau hidraulic. Această metodă de fixare asigură o forță de fixare constantă, dar nu suficientă, puternică.

În Fig. 167, d prezintă o diagramă schematică a dispozitivului de strângere a clemei șurubului 7 a satelitului. Pe arborele 20, o manșon 6 cu o cheie de încheiere se deplasează de-a lungul cheii de alunecare. Rotirea pe arbore este transmisă de la motorul electric 14 printr-o pereche de roți conice și o pereche de roți cilindrice. Pe arborele intermediar 15 este montat un ambreiaj de frecare 16, care transmite un cuplu predeterminat la arborele 20. Când uleiul este alimentat în cavitatea superioară a cilindrului hidraulic 17 prin intermediul sistemului de pârghii 18, cheia este pornită și motorul electric este pornit de la dispozitivul de pornire19. După o anumită perioadă de timp, uleiul curge în cavitatea inferioară a cilindrului. Cheia este retrasă și motorul este oprit. În sistemele mai avansate, piesa de prelucrat este instalată și securizată și, de asemenea, eliberată și scoasă din satelit prin intermediul unor dispozitive automate speciale.

În plus față de cele de mai sus, există sateliți rotativi pentru prelucrarea pe mai multe poziții, precum și sateliți pentru prelucrarea pe mai multe amplasamente.

Dispozitive de aplicare sateliți crește fiabilitatea liniei, deoarece fixarea și desprinderea piesei despre porniri-odată ce condițiile sunt îmbunătățite dispozitivele de curățare ale cip, dar disponibilitatea oarecum mai rău pentru furnizarea de instrument strănut Rabo spre piesa din diferite direcții.

Adaptările-sateliții unei linii automate ar trebui să fie interschimbabile. Precizia fabricării lor în ceea ce privește dimensiunile principale care afectează precizia prelucrării, durează de obicei 0,1-0,2 toleranță pentru dimensiunea care trebuie menținută.

Dezavantajele auto-matic linii de sateliți sunt o complicație a transporta ne-troystv din cauza sateliți req-gența resetare crestat, o creștere a liniilor de cost-conductive, ca urmare a acestui fapt și numărul relativ mare de sateliți; Numărul mai mare de îmbinări și interfețe din sistemul tehnologic atunci când se utilizează sateliți face dificilă crearea unor stocuri intermediare pe anumite secțiuni ale liniei. Acesta din urmă este de obicei realizat cu legături rigide de transport.

Recent, a existat o trecere de la o singură piesă la sateliți compoziți, incluzând placa principală, unitățile pentru fixarea și fixarea piesei de prelucrat și alte elemente auxiliare. Avantajele acestora: posibilitatea de unificare și normalizare, mai puține dificultăți în schimbarea în schimbarea pieselor ce urmează a fi prelucrate, oportunități mai mari de reconfigurare a liniilor și comoditatea de a repara sateliții.

Forța necesară pentru mutarea satelitului,

Unde Gi este greutatea adaptării prin satelit; C2 - greutatea piesei de lucru, fixată în satelit; / Este coeficientul de frecare dintre satelit și șinele de ghidare.

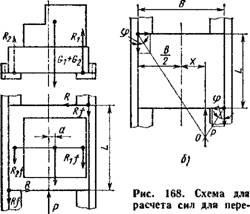

Dacă greutatea satelitului cu piesa de prelucrat este distribuită neuniform pe ambele șine de ghidare, atunci conform Fig. 168 și poate apărea oblică prin satelit, rezultând forțe suplimentare de frecare pe ghidajele laterale. În acest caz, forța satelitului

Unde RuR2 este răspunsul șinelor orizontale de ghidare față de greutățile Gx și G2; R este reacția șinelor verticale de ghidare datorită derapării satelitului;

Substituind expresia (61) în formula (60), obținem

În unele cazuri, forța de la dispozitivul de trecere este transmisă la satelit cu o deplasare x de la linia de centru. Să găsim valoarea lui x, la care satelitul poate fi blocat în ghidajele * din cauza oblicului său. În Fig. 168, b arată direcțiile forțelor care acționează asupra satelitului, care se intersectează la punctul O. Din relațiile geometrice rezultă că

Blocarea începe la X = L / 2 tan φ,

Unde L este lungimea ghidurilor satelit; ф este unghiul de frecare.

Toleranțele privind dimensiunile dispozitivelor prin satelit care afectează acuratețea procesării trebuie determinate pe baza deciziei circuitelor dimensionale corespunzătoare ale acestui sistem tehnologic. În Fig. 169, o diagramă pentru găuri de foraj în gătit-1 instalate în satelitul 2. Când plictisitor Thr-BUET Dimensiunea X a axa găurii și planul de referință al piesei. Dimensiunea x este de închidere componentelor circuitelor dimensionale de legătură care vor fi funcționale dimensiunile A, B și E. În rezolvarea circuitului dimensional pentru a se potrivi minim dimensionale toleranță maximă și în satelit

Unde Lx este toleranța pentru o anumită dimensiune; bd - toleranță pentru mărimea A a piesei de prelucrat din axa găurii de bază până la planul de bază.

Toleranța pentru mărimea E se presupune a fi zero, deoarece distanța de la axul axului de găurit la axa bolțului de blocare poate fi considerată constantă pentru această poziție a liniei automate.

Atunci când rezolvăm un lanț dimensional bazat pe teoria probabilităților

Toleranța pentru dimensiunea B

Unde X, Kt sunt coeficienții, respectiv, în funcție de forma curbelor de distribuție a dimensiunilor B și A; T - coeficientul, definit fisionabil risc fracțiune de căsătorie, menținut timp de măsură în timpul procesării (valori și% T și de ieșire formulele de mai sus, a se vedea capitolul VII ..).

Aparatele-sateliți pentru linii automate cu debit variabil și cu bandă variabilă (ajustabile) se folosesc. Proiectele acestor sateliți oferă posibilitatea instalării și securizării diferitelor semifabricate. Ele au elemente de montare corespunzătoare și dispozitive de prindere. Ultimul efect este permanent sau interschimbabil. Dispozitivele permanente de prindere vă permit să fixați diferite piese prelucrate cu acest instrument. Designul lor structural este asociat dimensiunilor și caracteristicilor de proiectare ale semifabricatelor. În unele cazuri, au piese de schimb rapid, sub formă de șaibe, șipci și alte elemente.

În Fig. 169, b prezintă schema de adaptare prin satelit, concepută pentru a manipula două părți similare de 3 și 4 dimensiuni diferite. Instalarea acestora se efectuează pe două deschideri de bază și se fixează cu ajutorul unei cleme.

Linile automate de satelit sunt utilizate pe scară largă în procesarea părților complexe ale caroseriei (carcasele, pivoții de direcție ai direcției, grinzile axelor față etc.). Sateliții sunt, de asemenea, utilizați pentru prelucrarea detaliilor de rotație (tobe de frână), utilizând capete de tăiere rotative atunci când piesa de lucru este staționară.