Fosfatarea suprafeței corpului înainte de vopsire permite asigurarea nivelului necesar de proprietăți protectoare ale acoperirilor vopselei - mărește aderența acoperirii la metal și inhibă în mod semnificativ dezvoltarea coroziunii sub-peliculei.

Fosfatarea se realizează prin tratarea suprafeței corpului cu soluții apoase care conțin săruri de metale fosforice și diferiți aditivi care joacă rolul de activatori ai procesului de fosfatare, inhibitori de coroziune, agenți de îngroșare și umpluturi.

Când este fosfatată, are loc interacțiunea chimică a suprafeței metalice cu componentele soluției de fosfatare, ca rezultat al formării unui strat de fosfați insolubili pe suprafața chimică.

strat Phosphate pentru vopsire trebuie să fie suficient de dens, cu granulație fină, cu o anumită porozitate și greutate redusă - de la 1.5 la 5 g / m 2. Proprietatile stratului de fosfat, și compoziția chimică a acestuia se determină soluția fosfatare utilizată și metoda de aplicare a acesteia.

Pentru fosfatare se utilizează soluții bazate pe săruri de zinc (zincfosfat), fier (fosfat de fier), mangan (fosfat de mangan-fier) și amestecuri ale acestora. Tratarea suprafeței cu o soluție de fosfatare în fabrică se realizează prin scufundare sau pulverizare. În tehnologia de reparații se aplică și prin turnare și aplicare cu o perie sau un tampon.

În funcție de proprietățile necesare, se folosesc trei tipuri de acoperiri fosfatice:

- grunduri de acoperire anticorozive. aplicată înainte de vopsire pentru a îmbunătăți proprietățile de protecție și pentru a îmbunătăți aderența acoperirilor de vopsele și lacuri;

- acoperiri anticorozive pentru protecția temporară a pieselor (în timpul depozitării), care de obicei funcționează în contact cu ulei sau grăsime sau sunt supuse unui mediu corosiv relativ slab (arcuri, elemente de fixare etc.);

- acoperiri antifrictionale. Reducerea coeficientului de frecare al pieselor care cooperează, reducând timpul de funcționare al perechilor de frecare, mărind rezistența la captare și posedând proprietăți bune de protecție.

Există următoarele tipuri de fosfatare. normal (normal), accelerat, rece și amorf. La fabricile de automobile, fosfatarea se face cu soluții de KF-1 sau KF-12 la o temperatură de 45-50 ° C.

Acid ortofosfat, oxid de zinc și nitrit de sodiu sunt amestecate în apă, apoi soluția rezultată sub agitare constantă, se adaugă treptat până talc până la o consistență de pastă uniformă adecvată pentru aplicarea cu pensula sau spatula. Pasta preparată trebuie utilizată în decurs de o zi.

Procesul de fosfatizare se efectuează după cum urmează. Pe rugină și pe scară, decojiți și uscați metalul cu o perie sau o spatulă, aplicați o pastă de fosfatare. După 40 de minute în mai multe locuri, suprafața este verificată pentru a fi completă formarea filmului fosfat, pentru care o parte din pastă este îndepărtată.

Procesul este considerat a fi complet după formarea unui film uniform de cenușă, fin cristalină fosfat. După terminarea procesului, pasta este îndepărtată cu o spatulă, iar suprafața tratată este spălată cu apă și uscată.

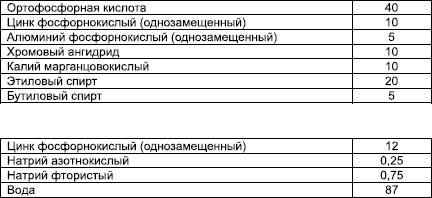

Pentru fosfatarea la rece se utilizează soluții cu următoarea compoziție (în% din masă):

Soluțiile sunt aplicate pe suprafața metalică fără grăsimi și uscate cu o perie. Procesul de fosfatare se desfășoară la 18-22 ° C timp de 30-40 de minute.

Când se utilizează fosfatarea produselor în soluții, procesul trebuie condus la 20-30 ° C timp de 40-60 de minute. După formarea unui strat uniform de culoare gri închis pe suprafața produselor, procesul de fosfatare este oprit. Partea trebuie spălată cu apă rece; în cazul în care suprafața metalului după fosfatare este slab spălată și rămân sărurile solubile în apă, atunci acoperirea poate fi îndepărtată împreună cu grundul.

Dacă fosfatarea este efectuată corect, suprafața metalului este bine umezită cu materiale de vopsea. Datorită acestui fapt, se obține o aderență bună (aderență) a straturilor de acoperire, inclusiv cele care, în condiții normale, au o aderență nesatisfăcătoare.

Pentru a îmbunătăți proprietățile anti-coroziune și a reduce porozitatea filmului fosfat, se recomandă tratarea acestuia cu o soluție de dicromat de crom bazic. Cromul bicromat este o pulbere de culoare maro închis. Înainte de utilizare, acesta trebuie dizolvat în apă la 60-70 ° C. Soluția rezultată cu o concentrație de 0,7-1,5 g / l este încălzită la 30-50 ° C și aplicată cu un pistol de pulverizare pe suprafața piesei. Se usucă la 40-50 ° C timp de 10-20 minute.

Tratarea suprafeței metalelor după fosfatare cu o soluție de dicromat de crom bazic mărește rezistența la coroziune a straturilor de vopsea și îmbunătățește aderența acestora.

Dacă totul se face corect, veți obține un film gri cu o structură fină cristalină. Culoarea și structura trebuie să fie aceleași pe întreaga suprafață.

Așa cum am notat, după fosfatare, următoarea operație tehnologică este de amorsare. Dacă produsele sunt depozitate într-o încăpere uscată, intervalul de timp dintre fosfatare și grunduirea suprafeței nu trebuie să depășească două zile.

Fosfarea suprafețelor poate fi efectuată utilizând primeri de fosfatare, de exemplu, VL-02 sau VL-023.

În piață găsiți concentratele fosfatice interne KF-1 și KF-12, un preparat pentru fosfatarea la rece "Phosphacor".

"Phosphacor" este o soluție gata de utilizare a sării "Mazhef" (un amestec de mangan și monofosfați de fier), azotat de zinc și catalizator de fosfatizare.

Pentru a stabiliza procesul de fosfatare și pentru a obține un strat dens de fosfat fin cristalin de masă optimă, activatorul de fosfor este utilizat în tehnologia instalației. care se introduce într-o cantitate de 4-10 g / l în soluții de detergenți alcalini în ultima etapă de degresare înainte de vopsire.

Activatorul de fosfatare AF-1 conține un amestec de titanați de sodiu și fosfați.