Sudarea într-un mediu neutru de gaz este o îmbinare fiabilă și durabilă a semifabricatelor într-un singur. Costul dioxidului de carbon în ceea ce privește argonul și heliul este mult mai mic, ceea ce îmbunătățește raportul preț-performanță. Este necesar să știți cum să preparați în mod corespunzător un semiautomat cu dioxid de carbon, obținând în același timp o bună calitate a cusăturii. Poate fi preparate folosind un amestec de gaze, atunci când este necesar de înaltă calitate, și pot fi învățate sudarea într-un mediu de bioxid de carbon folosind un semiautomat și o furnizare reglementată de sarma de sudura. Vom vorbi în detaliu despre acest proces, care ne permite să economisim o mulțime de bani și să obținem rezultatul dorit.

Metode de sudare într-un mediu de protecție

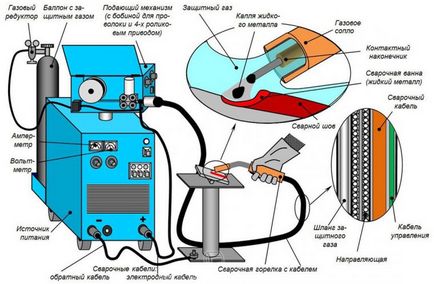

Sudarea cu alimentarea semiautomatică controlată a sârmei în mediul de acțiune al arcului de scurtcircuit poate să apară în compoziția gazului activ sau într-o inertă, împiedicând oxidarea în zona de îmbinare a semifabricatelor. Dioxidul de carbon izolează cusătura de sudură de efectele oxigenului și dă elasticitate și rezistență articulației pieselor. Utilizarea invertoarelor semi-automate a dat un nou nivel calitativ procesului de îmbinare a spațiilor și posibilităților mari de reparare a ansamblurilor și pieselor defecte. Acest lucru este deosebit de important atunci când se suie diferite aliaje de oțeluri din aluminiu, titan și oțel inoxidabil și aliat.

Metodele cele mai populare de îmbinare a metalelor într-un mediu gazos inert sunt schemele care utilizează o carcasă protectoare care previne oxidarea, metalele sudate sau aliajele. În prezent, următoarele metode sunt utilizate cel mai activ:

- conectarea metalelor și a aliajelor prin metoda TIG utilizând un electrod de tungsten extrem de refractar într-un mediu gaz inert și alimentarea manuală a firului de umplut necesar în tava de sudare;

- metoda MIG / MAG, care permite alimentarea semiautomatică, reglabilă a sârmei de sudură în zona arcului de scurtcircuit sub acțiunea gazului de ecranare.

Trebuie remarcat faptul că metoda TIG este mai ieftin, dar mai mic-tech, ca și în cazul în care este necesar pentru alimentare manuală a firului de sudură în cadă atunci când, la fel ca în metoda MIG / MAG implica un proces semi-automat. MIG / MAG invertoare de sudură permit un număr mare de materiale prin alimentarea automată, controlată de sarma de sudura de compoziție diferită într-o zonă de acțiune cu arc scurt-circuit. Acest proces are loc prin tragerea firului din tamburul încorporat prin furtunul euro și prin arzător direct în zona de sudură.

Acest circuit perfect permite circuitului electric să întârzie alimentarea cu curent pulsatoriu a unui fir care este un electrod, după ce gazul de protecție este alimentat. Arzătorul este echipat cu duze care permit alimentarea sârmei de diferite diametre în zona curentului de sudură cu viteza necesară.

Este important de menționat că compoziția și diametrul sârmei de sudură sunt curbate din grosimea și compoziția semifabricatelor și sunt selectate individual pentru fiecare proces.

Avantajele și dezavantajele sudării într-un mediu cu dioxid de carbon

Sudarea prin această metodă, ca oricare altul, are avantajele și dezavantajele sale, care facilitează alegerea în favoarea celei mai bune opțiuni pentru preț și calitate a muncii. Pentru a înțelege cum să preparați în mod corespunzător un semiautomat cu dioxid de carbon, trebuie să evaluați perspectivele de utilizare a acestei metode, după cum urmează:

- costul dioxidului de carbon este mai mic decât costul argonului sau un amestec de gaze inerte;

- calitatea sudării este comparabilă cu utilizarea gazelor inerte;

- performanță și zonă îngustă de influență a temperaturii permite sudarea foilor metalice subțiri și a tuturor tipurilor de aliaje;

- impuritățile conduc la formarea de zgură, care se îndepărtează cu ușurință după solidificare.

- lipsa sensibilității la numeroasele contaminări ale neregulilor;

- de înaltă puritate a dioxidului de carbon până la 99%, ceea ce asigură o calitate superioară a sudurii;

- alimentarea sârmei necesare pentru sudarea compoziției în zona de topire la o viteză controlată;

- după curățarea din zgură, este posibilă reutilizarea cusăturii pentru a crește caracteristicile sale de rezistență.

Ca și în cazul fiecărei metode, sudarea cu dioxid de carbon are unele dezavantaje, în primul rând legate de compoziția chimică a mediului în care sunt combinate metalele, ele sunt după cum urmează:

- sudura cu dioxid de carbon este inferioară de calitate pentru a lucra în mediul gazelor inerte;

- Cusătura se dovedește a fi mai poroasă și necesită curățare suplimentară;

- alimentarea cu gaz necesită reglaj experimental;

- alegerea sârmei este adaptată la condițiile de sudare în dioxid de carbon.

Compoziția chimică a firului depinde de reacțiile care apar în zona de ardere a arcului de scurtcircuit și necesită o coordonare deosebit de atentă a compoziției pieselor sudate cu compoziția materialului de umplutură. Însă deficiențele sunt temporare și condiționate de dependența de procesul ambiguu. În general, alegerea tipului de sârmă SV-08 GS sau SV-08HGSMF rezolvă complet problema sudabilității semifabricatelor. În viitor, procesul depinde de viteza sudurii, de magnitudinea curentului și de coordonarea compoziției pieselor și a sârmei introduse în zona de topire a metalului. Iar acest lucru vine numai cu experiență și pregătire, precum și cu alegerea plecării firului în baia de sudură.

O selecție înaltă a compoziției sârmei pentru sudarea în acid carbonic este extrem de importantă, deoarece procesul fizico-chimic al impactului termic asupra cusăturii afectează în mod semnificativ calitatea conexiunilor dintre metale și aliaje.

Procedura de operare și tehnologie de lucru în sudură cu dioxid de carbon

Nevoia de pregătire a semifabricatelor constă în curățarea cusăturii viitoare din pelicula de oxid, contaminarea și formarea marginilor pentru cea mai bună conectare a pieselor. Practic, grosimea metalului influențează de asemenea alegerea unui regim special de sudare, de exemplu, cu o grosime de metal de 1,5-2 mm, diametrul sârmei de sudură fiind selectat în intervalul de la 0,8 până la 1,2 mm.

Atunci când grosimea părților de 3 până la 8 mm, diametrul firului special este între 1,2 până la 1,6 mm și gamele de curent de sudură de la 90 A la 250 A. Tensiunea arcului variază de la 18 ani la 30, iar viteza de alimentare a firului depinde de calitatea proces de sudare și variază de la 150 m / h la 500 m / h.

Întregul proces este extrem de individual și se reglează experimental până la consumul de gaz și emisia de sârmă de sudură în zona de acțiune a dioxidului de carbon. Este important să se respecte următoarele principii:

- asigura selectia corecta a curentului pentru sudare intr-un mediu cu dioxid de carbon;

- setați viteza de alimentare a firului corespunzător în zona tăvii de sudură;

- asigură pregătirea spațiilor pentru cea mai bună îmbinare în zona de sudură;

- setați alimentarea optimă a gazului în zona de sudură a arcului de scurtcircuit;

- verificați etanșeitatea conexiunilor pentru a evita scurgerile de dioxid de carbon.

După efectuarea acestor proceduri, este necesar să se testeze calitatea și viteza sudării pe piesele de testare și să se editeze parametrii procesului de sudare. Cu o grosime mare a pieselor de prelucrat, prima îmbinare trebuie condusă cu un curent scăzut, iar atunci când trecerea este repetată, creșteți curentul proporțional cu viteza arzătorului.

Sudura cusăturii verticale ar trebui să treacă de jos în sus pentru a asigura solidificarea consistentă a fundului conexiunii metalice, în timp ce consumul de dioxid de carbon ar trebui să crească ușor. Debitul de gaz poate varia în funcție de condițiile procesului de la 5 l / min la 20 l / min. Succesiunea mâinii de trecere a mâinii sudorului într-un proces semiautomat în halo-ul dioxidului de carbon ar trebui să semene cu aplicarea cântarelor metalice topite pe suprafața de sudură.

Este foarte important ca, în special în condiții greu accesibile, să se respecte reglementările de siguranță și să se folosească echipament de protecție și o mască de sudură și să se facă prudență atunci când se utilizează dioxid de carbon.

Rezumând, trebuie spus că sudarea semi-automată într-un mediu cu dioxid de carbon este practic o înlocuire completă a gazelor inerte, dar în același timp este mult mai ieftină. Aplicarea practică a acestei scheme de lucru ne obligă să acordăm mai multă atenție procesului tehnologic de sudare a pieselor și ansamblurilor, care diferă puțin de sudarea în argon sau heliu. Am încercat să descriem cât mai multe detalii despre această activitate.