Acoperiri anticorozive pe autoturisme noi

Fosfatare - un procedeu de protejare a pieselor metalice realizate prin scufundare într-o soluție apoasă de tip fosfat odnozameshennogo Me2f (N2R04) 2, care conține acid fosforic liber (Me2 + - l Fe2f, Mn2 + sau Zn2 +). La suprafața de delimitare și deplasarea soluției de echilibru precipitat de sare dizolvată, care permite hidrogenfosfat sau fosfat pe suprafața prelucrată a piesei, adică. E.

4Me2 + (H2P04) 2-MeHP04 + Me3 (PO4) 2 + 5H3P04.

Filmele fosfatice rezultate protejează în mod fiabil suprafața pieselor de coroziune.

Tipuri și alegerea straturilor de fosfat

Fosfarea este utilizată pe scară largă în producția de serie a mașinilor. În producția de autoturisme, în special autovehicule, fosfatarea se utilizează pe scară largă pentru a produce un strat anticoroziv pe suprafața corpului înainte de a aplica vopselele și lacurile.

În funcție de proprietățile cerute în industria automobilelor, se folosesc trei tipuri de acoperiri fosfat:

pregătirea acoperirilor anticorozive aplicate înainte de vopsire, obținerea proprietăților protectoare necesare și creșterea aderenței straturilor de vopsea;

acoperiri anticorozive pentru protecția temporară (în timpul depozitării) a pieselor care funcționează în mod normal - în contact cu ulei sau grăsime sau supuse unui mediu corosiv relativ slab (instrumente, arcuri, elemente de fixare etc.);

antifricțiune care reduc coeficientul de frecare al pieselor care cooperează, reduc timpul de funcționare a perechilor de frecare, măresc rezistența la înfundare și au proprietăți de protecție bune.

Acoperiri fosfatice primare. Ele au proprietăți bune de protecție datorită porozității reduse a stratului. Acoperirea protejează metalul bazei corpului de acțiunea oxigenului și a vaporilor de apă care penetrează prin colorare. Având în vedere faptul că aceste acoperiri sunt aplicate direct pe oțel laminat la rece, o cerință importantă pentru acestea este rezistența lor la deformarea mecanică a substratului.

Aderența acoperirilor de fosfat la metal se obține mai sus folosind cristale de fosfat mic. Astfel, acoperirile cu fosfat măcinat trebuie să fie cât mai poroase posibil, oferind în același timp o structură fină cristalină. Aceste cerințe sunt îndeplinite de acoperiri, principala componentă a acestora fiind fosfații de zinc. Acoperirile cu zinc fosfat se aplică, de obicei, în straturi subțiri cu grosimea de 1-3 μm, care corespunde unei greutăți specifice de acoperire de 1-3,3 g / m2. Acoperirile cu fosfat de fier sunt aplicate de obicei mai rar, grosimea fiind de obicei de 0,3-0,8 microni. Termenul "acoperire cu fosfat de fier", așa cum este utilizat aici, nu este complet precis, deoarece învelișul conține o cantitate mare de oxizi de fier. Fosfatul de zinc și fosfatul de fier sunt amorfe.

Acoperiri anti-coroziune. Ei au compuși de zinc sau fosfați de mangan. Acoperirile au o greutate specifică relativ mare și o higroscopicitate ridicată. Prin urmare, este recomandabil să se obțină acoperiri cu granulație medie sau grosieră cu o densitate de 10-45 g / m2.

Acoperiri cu fosfat antifricțiune. Acestea sunt aplicate pe piesele care lucrează cu frecare. Ele au proprietăți de protecție bune, deoarece au un efect pasivant asupra suprafeței metalice. Proprietățile de acoperire antifricțiune sunt determinate de uniformitatea structurii cristaline, dimensiunea cristalului și volumul cavităților în care lubrifiantul este. Cele mai bune proprietăți antifricțiune sunt obținute în acoperiri care au un volum suficient de rezervoare de lubrifiere. Acoperirile cromatice omogene au devenit cele mai frecvente. Printre acestea se numără acoperirile de fosfat de mangan utilizate pe scară largă.

Acoperirile antifricțiune cu fosfat permit reducerea timpului de rulare a suprafețelor de frecare ale pieselor în timpul fricțiunii de alunecare. În plus, posibilitatea de blocare sau blocare a pieselor este practic eliminată.

Mai jos este o clasificare a straturilor de fosfat în funcție de greutatea lor specifică (în g / m2):

Foarte subțire 0,2-3

Între masa specifică a stratului de acoperire și grosimea sa, există următoarea relație:

Greutate specifică, g / m2. 1 2 2 4.4 6-9 9 12

Grosimea stratului, μm. 1 -2 2-4 4-6 6 7

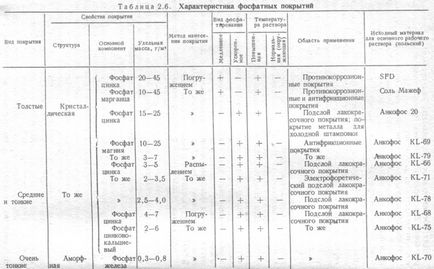

În tabel. 2.6 prezintă proprietățile, tehnologia aplicațiilor și aplicațiile acoperirilor fosfatice.

Grunduri de fosfat pentru vopsele

Acoperirile fosfatice primare sunt aplicate în principal corpurilor de autoturisme și cabine ale camioanelor, autobuzelor și mașinilor speciale, adică pe piesele din tablă de oțel laminată la rece. După cum sa menționat deja, este cel mai adesea acoperirea cu fosfat de zinc, fină cristalină, porozitate mică.

Calitatea acoperirilor fosfatice este determinată de structura lor. Cu cât numărul de centre de cristalizare care apar pe suprafața metalului de bază este mai mare, cu atât este mai fină structura stratului și cu atât mai mult timp este necesar pentru a forma o acoperire cu fosfat. Mai mult, stratul de fosfat de zinc conține Gope (ortofosfat de zinc) Zn3 (P04) 2 și H4N20 fosfofillit Zn2Fe (P04) 2-4H20. Fosfofilitul are un efect deosebit de favorabil, deoarece umple spațiul dintre cristalele relativ mari ale lui Hopeite. Porozitatea stratului de fosfat scade și după tratarea cu o soluție de anhidridă cromică.

Tehnologia de acoperire include un grup de operații pregătitoare și lucrările efectuate "după obținerea unui strat de fosfat. Indiferent de tipul de fosfatare, procesul tehnologic prevede următoarele operațiuni: degresare, spălare, fosfatare, spălare, pasivare și uscare.

Tabel. 2.6. Proprietăți, tehnologie de aplicare și aplicarea acoperirilor fosfatice.

Pentru degresare, de regulă, se utilizează soluții alcaline. Este un produs ieftin care curăță bine suprafața majorității contaminanților.

După degresare, piesele sunt clătite bine în apă curentă. Imediat înainte de fosfatare, părțile se spală încă o dată în apă caldă. Acest lucru este necesar pentru a egaliza temperatura părții cu temperatura soluției în baie și, de asemenea, pentru a activa stratul de suprafață al piesei pentru a obține o structură fină cristalină a învelișului. În acest caz, apa caldă conține un aditiv de săruri de activare, care de cele mai multe ori sunt săruri de titan și polifosfați de sodiu. Activarea este necesară pentru obținerea de acoperiri fin cristaline pe suprafețe gravate sau degresate în soluții puternic alcaline (pH> 10).

Imediat înainte de fosfatare pretratare, care nu include mai mult de cinci operațiuni independente, fără a include operațiunile auxiliare, care includ o preliminară ștergere suprafața corpului cu pânză abrazivă sau o lavetă umezită cu solvent organic, pentru a accelera de degresare. Selectarea corectă a tratării prealabile este esențială pentru obținerea de acoperiri de fosfat de înaltă calitate și de a oferi sanatate pe termen lung pentru fosfatare soluție. Un rol important este jucat de procesul de clătire a pieselor înainte de fosfatare efectuate pentru a se evita contaminarea cu băi ioni străine, în special C1 și SOl-, conținute în apa de la robinet.

Prelucrarea părților după fosfatare începe de asemenea cu spălarea. În mod obișnuit, aceasta este o spălare intensă în apă rece, deseori demineralizată. Uneori, după spălarea în apă rece, se efectuează spălare suplimentară în apă caldă. Cu privire la diligența acestei operații, se acordă o atenție deosebită, deoarece reziduurile de sare din porii stratului de fosfat conduc la formarea rapidă de bule sub vopseaua de vopsea.

După spălare, acoperirea cu fosfat este compactată prin clătire într-o soluție foarte diluată de Cr03 sau Cr03 + H3P04 pentru a pasiviza suprafața metalică expusă în microporii acoperirii. După spălare în apă rece, piesele sunt uscate și apoi acoperite cu un strat de sol.

Astfel, având în vedere toate operațiile efectuate în timpul procesului de fosfatare, putem presupune că numărul lor ajunge la unsprezece. Cu toate acestea, procesul de fosfatare la aplicarea straturilor de grund sub vopsele de vopsele din soluții fosfat-zinc constă în 5-7 operații.

Dimensiunile generale ale pieselor auto și producția de masă le permit să se mecanizeze și să automatizeze

Fig. 2.3. Corpul mașinii de la intrarea în camera fosfatului

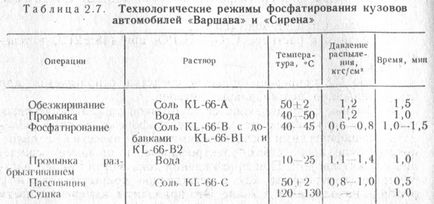

procesul de fosfatizare. Spray phosphate a fost utilizat pe scară largă, deoarece transportul pieselor este mult mai ușor și timpul de procesare este redus drastic. De exemplu, timpul de procesare pentru operațiunile individuale este de 1-2 minute. În tabel. 2.7 arată datele privind procesul de fosfatare a corpurilor a două mașini poloneze. Acest proces a fost elaborat de Institutul de Mecanică de Precizie (IMP)

Procesul de fosfatare prin pulverizare se efectuează în camerele de trecere echipate cu vehicule exterioare (figura 2.3). În plus, fosfatarea este utilizată pe scară largă prin imersie, ceea ce permite aplicarea acoperirii cu atenție în locuri greu accesibile supuse celei mai grave distrugeri de coroziune. Cu toate acestea, instalarea pentru corpurile de fosfatare prin scufundare este foarte costisitoare și este utilizată doar pentru programele de producție de mașini mari.

În funcție de dimensiunile globale ale corpului, se utilizează două tipuri de plante de fosfatare.

Pentru corpurile relativ mici, cum ar fi microbuzele, se utilizează unități de unități cu o singură cameră. În astfel de unități se utilizează un ciclu de procesare mai scurt, care implică 3-4 operații: degresare, clătire, fosfatare și spălare. Soluțiile utilizate pentru formarea stratului de conversie conțin fosfo-

Tabelul 2.7. Moduri tehnologice de fosfatare a caroseriei auto

amoniu sau metal alcalin. Prin urmare, în stratul rezultat, pe lângă fosfații, există, de asemenea, oxizi de fier. Proprietățile protectoare ale stratului de acoperire sunt relativ mici datorită gravității specifice scăzute. Cu toate acestea, aceasta oferă o îndepărtare completă a contaminanților de pe suprafața metalului și o bună aderență a vopselei.

Fosfonarea autobuzelor se efectuează pe standuri speciale. În cazul în care tratarea apei reziduale nu este deosebit de dificilă, pulverizarea soluțiilor calde de bisfosfat sub presiune ridicată cu aditivi, se utilizează surfactanți (surfactanți). Un exemplu de astfel de pregătire este soluția Bonder-1250 a companiei "Metallgezelschaft". Acoperirea rezultată are un caracter tipic de conversie. Unele aplicații pentru aceste scopuri sunt preparate cu acțiune degresantă și pasivantă care convertesc simultan produsele de coroziune. Aceste preparate se pulverizează la temperatura ambiantă sau se aplică cu o perie.

Un preparat polonez, similar în efectul său și aplicat la soluția de Bond-1250, este o soluție degresantă-pasivantă a lui K.L-70. Această soluție este pulverizată sub o presiune mai scăzută, iar procesul de fosfatare implică, de asemenea, clătire în apă și uscare. În Polonia acest produs a fost utilizat în producția pe scară largă a pieselor de remorcare și a amortizoarelor. Fosfarea se efectuează într-o cameră cu mișcare mecanică a pieselor. Trebuie adăugat că această soluție poate fi utilizată în metodele de fosfatare și imersie.

Acoperirile dintr-o soluție de fosfat de zinc sunt scufundate în părți separate ale autoturismelor. Un exemplu este fosfatarea cabinei de camioane Star mod. 28 și 29, efectuate în următoarea ordine:

Degresarea cu soluție alcalină fierbinte;

spalare in apa rece;

fosfatare în soluție KL-68-B la (48 + 2) ° C timp de 7 minute;

spălarea în apă caldă (50 ° C);

pasivare într-o soluție de St03 + H3P04 la (48 + 2) ° C timp de 2 minute;

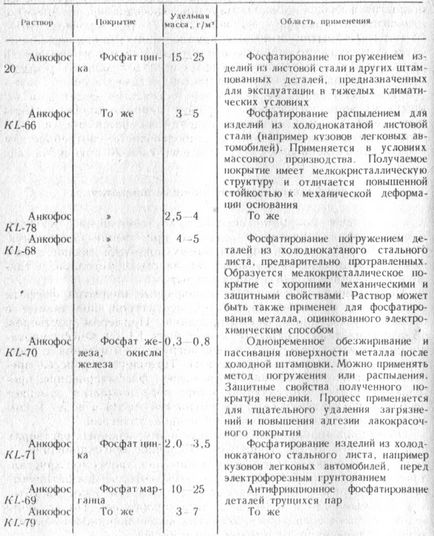

În tabel. 2.8 prezintă instrumentele poloneze utilizate pentru fosfatarea pieselor auto.

Straturile fosfatice, care sunt un grund pentru acoperirea vopselei obținute prin electroforeză, trebuie să aibă caracteristici specifice. După cum se știe, articolul care urmează a fi acoperit prin electroforeză servește ca un anod în timpul precipitării. Odată ce curentul curge, metalul anodului se dizolvă și trece atât în stratul de depunere cât și în soluția din baie. Aceasta duce la o decolorare

Tabelul 2 8 Aplicarea de fosfați polonezi pentru tratarea pieselor auto înainte de vopsire

acoperirea, deteriorarea proprietăților sale anticorozive și scăderea rezistenței vopselei, diluat cu apă. Acoperirea cu fosfat trebuie să fie suficient de dens și de non-solvent, pentru a contracara difuzia ionilor IV, care acțiunea de asemenea dăunătoare ca ioni Zn2t impact sau POJ (Pro2).

Acoperiri anticorozive fosfatice

Ca strat anticoroziv, se aplică acoperiri de fosfat de zinc și mangan (pseudo-conversie) cu o greutate specifică relativ mare (în general 10-45 g / m2). Acoperirile având o structură cristalină mare sau medie se obțin prin imersie succesivă în soluții. Această tehnologie este utilizată pentru a proteja piesele stocate în depozite, unelte, precum și produse care nu sunt adecvate pentru acoperirea cu acoperiri protectoare scumpe datorită efectului corosiv relativ scăzut al mediului. Exemple de astfel de produse sunt izvoarele și diferite părți de suspensie. Cele mai frecvent utilizate în Polonia, soluțiile interne includ sărurile A-20 și Magef.

Acoperiri antifricțiune cu fosfat

Aceste acoperiri ajută la reducerea coeficientului de frecare al pieselor de împerechere în timpul frecării culisante. Mecanismul de acțiune al acoperirilor antifricțiune este asociat cu proprietățile de separare ale stratului de acoperire la îmbinarea metalelor, precum și cu adsorbția uleiului în porii acoperirii.

Ca regulă, se utilizează acoperiri monofazice cu fosfat de mangan cu structură fin cristalină, care se obțin în procesul de fosfatare accelerată. Un exemplu de soluții care formează astfel de acoperiri poate fi KL-69. Fosfarea se realizează prin imersie succesivă în băi cu o soluție sau în unități speciale. Tehnologia procesului asigură: degresare, spălare, fosfatare, spălare și uscare. Pasivarea stratului de fosfat se înlocuiește prin operația de saturare a stratului de acoperire cu o emulsie de ulei în apă. În acest fel, piesele sunt protejate pentru perioada de depozitare.

Degresarea se efectuează numai în soluții de emulsie sau solvenți organici. degresare alcalină și decapare nu permit obtinerea acoperiri cu structura cristalină dorită. Un exemplu de detaliile care fosfatarea sunt astfel motoarele de axe cu came, arbori de ieșire și transmisii de acționare unelte slave, ambreiajul butucului și roți dințate, inele de piston, piese de osiile autocamionului spate.

Detergenți pentru curățare