Brevetarea ca tratament termic este practic indispensabilă în producția de sârmă de oțel de înaltă rezistență. Aceasta constă în încălzirea firului deasupra temperaturii critice superioare Ac3. la care oțelul intră austenita, îmbătrânire la această temperatură imersat într-un mediu cu temperatură 450-550 ° C și răcire în aer. Brevetarea efectuate la unități speciale care cuprinde în esență un cuptor de încălzire, o baie de săruri topite (sau plumb) și dispozitivul de lichidare unwinding.

Liniile de mai jos Ac3 și Ast austenitei ca o funcție de oțel carbon începe selecția Stamps din ferită sau cementita și puțin sub liniile A1 și începe la aceeași temperatură conversia tuturor capetele rămase ale austenitei în perlită.

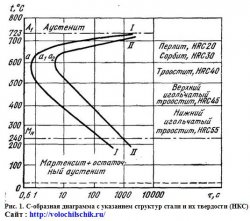

Axa verticală a izoterme t diagramele de temperatură de transformare stabilesc austenită racim și orizontală - timpul t. Transformarea izotermică poate avea loc numai în intervalul de la MN. Curba I caracterizează stabilitatea austenitei supracoate la diferite temperaturi. Simultan, aceasta indică începutul transformării izotermice a austenitei.

Astfel, folosind diagrama poate fi determinată pentru oțelul la o temperatură dată, timpul în care se va produce transformarea izotermă a austenitei.

Ca rezultat al brevetării, se obține o microstructură de sorbitol, constând dintr-un amestec de ferită și cementită. Cementite în această structură se caracterizează prin zdrobirea extremă și dispunerea uniformă a celor mai fine plăci cementitice din masa de ferită. Masa ferită în sine constă în zone relativ mari. Toate acestea oferă sârmă patentată cu ductilitate ridicată și proprietăți bune de rezistență.

Se acceptă evaluarea procesului de brevetare până la finalizarea transformării interne a metalului (descompunerea componentei austenite) într-o baie cu un mediu topit. Acest timp determină, de obicei, viteza firului care trece prin agregatul brevetat și, prin urmare, productivitatea.

Luați în considerare influența principalilor factori asupra procesului de brevetare.

Influența compoziției chimice. O creștere a conținutului de carbon la 0,9% reduce viteza de transformare internă a metalului în baie cu topitura. Cu un conținut de carbon mai mare de 0,9%, rata de conversie crește.

Aditivii de aliere, cu excepția cobaltului, din oțel carbon pentru brevetare, nu sunt de dorit, deoarece aceasta necesită o creștere a expunerii firelor în baie cu topitura. În special inhibă puternic aditivii de aliere din transformarea internă (descompunerea austenitelor): crom, nichel, mangan, siliciu și cupru. Pentru a preveni supraevaluarea acestor elemente în oțel pentru brevetare, aceste cerințe sunt specificate în specificațiile tehnice.

Se recomandă ca temperatura de încălzire a firului să fie determinată de formula

Într-un cuptor de încălzire, firul trebuie încălzit până la temperatura dorită pe toată secțiunea și menținut la această temperatură pentru o anumită perioadă de timp.

Experiența a arătat că calitatea firelor obținute prin brevetarea cu ajutorul încălzirii cu electrocontacte este mai mare decât în cazul încălzirii convenționale a mufei.

Efectul temperaturii și al circulației topiturii. Temperatura topiturii de sare sau a plumbului în timpul brevetării este aleasă în funcție de compoziția chimică a metalului în conformitate cu diagramele în formă de C special construite pentru fiecare oțel și cu datele de practică. Conform diagramelor în formă de C, este posibil să se determine timpul pentru care transformările interne apar în oțel la diferite temperaturi într-o baie cu topitură. Intervalul optim de temperatură pentru mediul de răcire pentru brevetarea oțelurilor de carbon este de 450-550 ° C.

Circulația topiturii în baia de patentare realizată prin agitare mecanică și pneumatică precum și alte căi, accelerează răcirea firului trecând prin baia și mărește uniformitatea structurii și proprietățile metalului său.

Durata îmbătrânirii firului în topitură nu trebuie să fie mai mică decât timpul necesar pentru descompunerea austenitei. Dacă acest lucru nu este îndeplinit, atunci descompunerea austenitului care a fost supraîncălzit la temperatură va avea loc în aer cu formarea de structuri neplastice. Timpul de decădere a austenitei la temperaturi diferite este de asemenea determinat din curbele în formă de C. Se constată prin testarea diferitelor opțiuni de procesare și apoi prin studierea structurilor rezultate. Expunerea excesivă a firului în baie este nedorită.

Medii de răcire. Ca medii de răcire, topitură de sare (NaNO2, NaNO3) este utilizată pentru brevetare și conduce topirea pentru firul responsabil.

Efectul diametrului firului. Pe măsură ce diametrul sârmei crește, viteza de răcire a firului din baie cu topitură scade și procesul de transformare internă a oțelului are loc la o temperatură în schimbare. Această circumstanță conduce la o structură eterogenă și la o scădere a proprietăților mecanice ale sârmei. Pentru a obține o structură omogenă a unui fir gros, temperatura de încălzire este mai mare decât pentru un fir subțire, iar temperatura topirii este mai mică.

În tabel. 1 prezintă modurile de brevetare a firelor de oțel.

Propune efectuarea brevetarea la temperaturi mai scăzute descompunere subrăcit austenita, care este furnizat (vezi. Fig. 1), oferind o structură (bainită superioară și inferioară) superior și inferior troostite acului. Datorită o mai mare putere a preformei brevetate în acest interval, este posibil să se obțină o rezistență mai mare după desen de sârmă.

Transformarea în intervalul bainite necesită expuneri mai mari decât cu brevetarea convențională. Această dificultate este eliminată prin introducerea în aditivi de oțel de cobalt, accelerând descompunerea austenitei. Producția de sârmă utilizând intervalul de transformări bainite necesită și finalizarea proceselor tehnologice! echipament special.