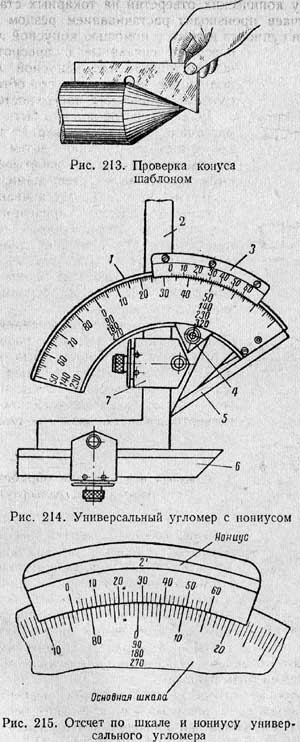

Unghiurile interne și externe ale diferitelor părți pot fi măsurate cu un utilaj universal (figura 214). Se compune din baza 1, pe care scara principală este marcată pe arcul 130. De la baza 1 fixedly legat linia 5. Deoarece vernier bază sector cu arc electric se deplasează 4 transportă 3. sector 4 de către deținătorul 7 poate fi fixat unghiul 2 care, la rândul său, este fixat linie de cot detașabil 5. 2 și linia 5 sunt detașabile capacitatea de a se deplasa de-a lungul marginii sectorului 4.

Prin intermediul diverselor combinații în instalarea pieselor de măsurare ale goniometrului, este posibil să se măsoare unghiuri de la 0 la 320 °. Valoarea referinței pentru vernier este de 2 '. Count obținută din măsurarea unghiurilor, pe o scală și vernier cum urmează: bar vernier zero arată numărul de grade, iar bara vernier, care coincide cu un prim motiv pentru a scala - numărul de minute (215 Fig.). În Fig. 215 cu cursa de la scara bazei coincide cu cea de-a 11 bar a vernierului, ceea ce înseamnă 2'X 11 = 22 '. În consecință, unghiul în acest caz este de 76 ° 22 '.

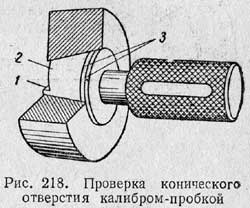

Pentru a verifica deschiderea, ecartamentul (vezi figura 218), care are o muchie 1 la o anumită distanță de fața frontală 2 și două riscuri 3, este injectat ușor în orificiu și

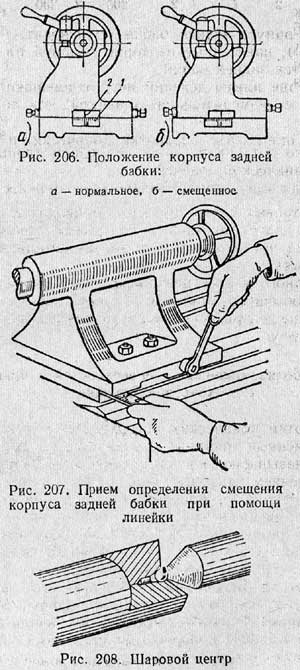

Deplasarea corpului de coadă se face folosind diviziunile 1 (figura 206) aplicate la capătul plăcii de bază și riscul 2 la fața finală a corpului de coadă.

Dacă diviziuni se încheie placa nu, deplasează corpul tailstock folosind scala de măsurare, așa cum se arată în Fig. 207.

Avantajul prelucrării suprafețelor conice prin deplasarea corpului de coadă este acela că este posibilă măcinarea conurilor de lungime lungă și măcinarea cu o alimentare mecanică.

Dezavantaje ale acestei metode: imposibilitatea de a găuri găuri conice; pierderea timpului de rearanjare a coamei; Abilitatea de a manipula numai conuri plate; centrele de înclinare în găurile centrale, care conduc la centrele de uzură rapide și inegale și găurile centrale și determină respingerea în timpul instalării secundare a piesei în aceleași găuri centrale.

Uzura inadecvată a găurilor centrale poate fi evitată dacă în loc să se folosească în mod obișnuit un centru de mingi special (Figura 208). Astfel de centre sunt folosite în principal pentru prelucrarea conurilor exacte.