Tipuri de tratare termică a metalelor neferoase

Prin tratarea termică a metalelor neferoase se înțelege încălzirea la o anumită temperatură, urmată de răcire la o anumită rată. Eficiența generală a tratamentului termic al unui metal neferos depinde de tratamentul său anterior, de temperatura și de viteza de încălzire, de timpul de menținere la această temperatură și de viteza de răcire

Procesele de tratare termică a metalelor neferoase pot fi împărțite în două grupe principale: tratamentul termic al cărui scop este acela de a asigura o structură, un maxim se apropie de starea de echilibru, și tratament termic, scopul pe care, în schimb, este de a atinge starea de non-echilibru. În unele cazuri, ambele grupuri de procese menționate se suprapun

Prima grupă include recoacere de recristalizare a materialului deformat recopt suplimentar pentru detensionare, și în final omogenizare recoacerea piesele turnate. Al doilea grup, care uneori este considerat un tratament termic într-un sens restrâns, se referă tratament termic pentru a obține o stare de neechilibru, adică. E. Așa-numita dispersie călire

Reacție moale sau recristalizare

Recoacerea moale este tratamentul termic al semifabricatelor supuse unui tratament de presiune la rece. Se produce prin încălzirea produsului la o anumită temperatură, menținerea la această temperatură pentru o anumită perioadă de timp și, de regulă, încetinirea răcirii ulterioare. Nivelul de temperatură, timpul de menținere, precum și ratele de încălzire și răcire depind atât de metoda tratării anterioare, cât și de proprietățile necesare ale produsului. În consecință, procesul de recoacere este caracterizat prin gradul de reducere anterioară, temperatură și durată de recoacere și structura dorită a articolului. Putem explica pe scurt ceea ce sa spus prin următoarele exemple

Metal care a fost întărit ca urmare a tratamentului sub presiune. suferă mai multe schimbări care se suprapun reciproc în timpul încălzirii. Mai întâi, are loc așa-numita "recuperare", caracterizată prin îndepărtarea tensiunilor interne, adică prin eliminarea perturbațiilor de zăbrele de cristal cauzate în material prin tratament sub presiune. În acest domeniu, proprietățile mecanice variază foarte puțin, deși unele proprietăți fizice prezintă deja modificări. Încălzind, embrionii structurii nou formate încep să se formeze și acești embrioni cresc. Împreună, aceste două procese se numesc recristalizare. Proprietățile mecanice și fizice dobândite de material ca urmare a tratamentului sub presiune sunt pierdute de acesta în timpul recristalizării și materialul dobândește proprietăți pe care le-a avut înainte de întărire. Apoi urmează stadiul de creștere a cerealelor, la care se îmbină cristalele; în timp ce unele cristale cresc în detrimentul cristalelor învecinate, iar structura cristalină devine mai mare

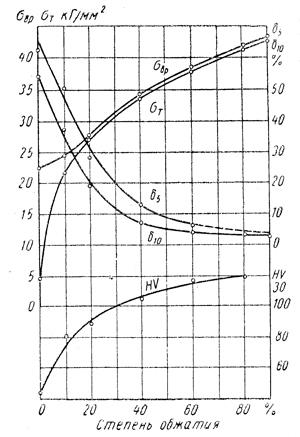

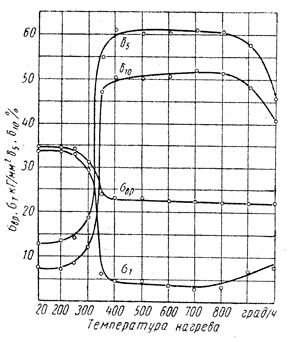

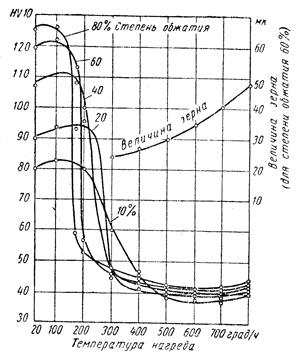

Procesul de schimbare a proprietăților mecanice ale cuprului, care nu conține oxigen pentru lucrul la rece și recoacerea prin recristalizare, este explicat în următoarele grafice

Dependența proprietăților mecanice la lucrul la rece la gradul de reducere

Dependența proprietăților mecanice ale recoctării prin recristalizare la temperatură

Duritatea curbei, în funcție de gradul anterior de reducere și temperatură, precum și de creșterea cerealelor în funcție de temperatura după recristalizare

Reacție pentru a ușura solicitările interne

Această recoacere se numește stabilizare. și cu referire la semifabricatele deformate - pleacă. Reacția constă în încălzirea la o temperatură scăzută și menținerea scurtă la această temperatură până când produsul este complet încălzit, urmat de răcire lentă. Pentru preformele tratate cu presiune, aceasta este temperatura din regiunea de reducere, adică sub temperatura de recristalizare. Această recoacere elimină solicitările interne cauzate, de exemplu, în piesele turnate prin răcire inegală și tratament termic și în forfecări prin tratarea sub presiune la rece, tratarea termică sau tăierea prin secțiuni mari de așchii. Fosta cristalizare la această încălzire este păstrată. De asemenea, proprietățile mecanice nu se schimbă semnificativ, inclusiv după depozitarea pe termen lung

În produse, în special configurație complexă, acest proces asigură stabilitatea dimensională. Un exemplu de temperaturi de temperare a unor aliaje de aluminiu și cupru deformabile este prezentat în tabelul 1

Temperarea temperaturilor pentru îndepărtarea tensiunilor interne în unele metale și aliaje deformabile

Temperatura de temperatură (° C)

Se referă la tabla cu o grosime de 1 - 2 mm și o expunere timp de 4 ore la temperatura de temperare. Temperatura este de 10 - 30 ° C sub începutul recristalizării

Cu 99,5 - 99,9

Alamă doamna 58 până la doamna 90 și alamă specială

250-300

200 - 350

În funcție de gradul anterior de reducere sau tratament termic, forma produsului și scopul acestuia

Homogenizarea reacționează

Reacția de omogenizare este un tratament termic constând în încălzirea la o temperatură ridicată și menținerea la această temperatură pentru o anumită perioadă de timp, până când se obține o compoziție uniformă și o structură uniformă. Apoi, ca regulă, se produce o răcire lentă. În aliajele turnate, există o neuniformitate (eterogenitate) de două tipuri. Aceasta este lichidarea impurităților. care se acumulează în acele părți ale turnării care întăresc ultima și stratificarea (laminarea) fiecărui cristal individual de soluție solidă. Neregulile din interiorul cristalului sunt ușor egalizate prin difuzie. Dacă se procedează la o temperatură suficient de ridicată și suficient de lungă. Dimpotrivă, impuritățile acumulate în locurile individuale de turnare sunt disipate prin recoacerea mult mai rău. Ele sunt capabile să difuzeze numai dacă se dizolvă în metalul de bază la temperaturi ridicate. Dar chiar și în acest caz, procesul de omogenizare este împiedicat de calea mare pe care particulele individuale trebuie să treacă

Acesta poate fi supus recoacere omogenizator și metale deformate, în cazul în care este necesar pentru a îmbunătăți anumite proprietăți mecanice, în special duritatea și rezistența chimică a aliajului. Prin încălzirea la temperaturi ridicate transferate anumite elemente de aliere în soluție solidă atâta timp cât aliajul este omogen, urmată de răcire rapidă segregare este suprimat. Totuși, acest proces trece deja în regiunea de tratament termic pentru a obține stări de neechilibru

Dispersie de întărire

Pentru întărirea prin dispersie a aliajului, o condiție esențială este aceea că în cristalele principale există o fază parțial solubilă, solubilitatea căreia scade odată cu scăderea temperaturii. Cu răcire lentă, are loc segregarea, în urma căreia poate fi eliberat metalul pur, o soluție solidă de compuși sau o altă fază, în funcție de forma diagramei. Răcirea rapidă din regiunea soluției solide poate suprima în multe cazuri segregarea, iar aliajul astfel întărit poate fi adus într-o stare de echilibru a soluției solide suprasaturate. Cu încălzire moderată sau temperatură normală, aliajul tinde să ajungă la o stare stabilă. Acest proces complex nu a fost încă clarificat complet, deși un număr de aliaje de întărire sunt deja utilizate în tehnologie. Procesul are loc diferit în diferite aliaje durificabile și, în multe cazuri, nu este același chiar și pentru același aliaj. Prin urmare, ne limităm la o scurtă descriere a acestui proces

Întărirea constă în principal din trei etape. Mai întâi, aliajul este încălzit la temperatura corespunzătoare. Această temperatură se situează între linia solidus și linia de solubilitate în stare solidă cât mai aproape posibil de temperatura solidului. Mai presus de toate, această temperatură, ținând cont de gama sa îngustă, în special în aliaje de aluminiu (490-535 ° C), este menținută într-o soluție salină și, prin urmare, aceste soluții sunt utilizate cel mai des. Scopul recoacerii acestui tip este obținerea unei soluții solide bogate. Expunerea la o anumită temperatură depinde de tipul de aliaj și de tipul piesei de prelucrat. Apoi urmează răcirea rapidă (răcire în ulei sau apă). Aliajul trece prin diferite etape care se apropie de starea de echilibru, atomii soluției solide suprasaturate fiind aranjate diferit de fiecare dată. Acest procedeu se desfășoară la o temperatură normală sau ridicată; uneori se numește îmbătrânire. În unele cazuri, răcirea la rece se efectuează între răcire și îmbătrânire. Îmbătrânirea la temperatură normală este numită naturală. și la temperatură ridicată - artificială

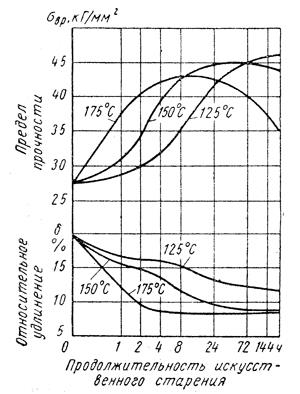

Când se întărește, proprietățile mecanice se schimbă. După întărire, rezistența scade oarecum odată cu creșterea vâscozității, iar când rezistența la îmbătrânire crește din nou, iar viscozitatea și plasticitatea scad ușor. Aceste schimbări cu îmbătrânirea respectă anumite legi, în funcție de temperatură, durata îmbătrânirii și tipul de aliaj. Când se atinge valoarea maximă, rezistența aliajului este redusă în continuare prin încălzire suplimentară. Ca urmare a acestei "supraestimări", aliajul trece de la o stare de solidificare instabilă la o stare de echilibru, iar materialul dobândește proprietățile sale mecanice anterioare. Desigur, forța în stare întărită este întotdeauna mai mare decât cea care poate fi obținută din același aliaj prin muncă la rece și, în general, aliajele întărite au cea mai mare rezistență în comparație cu alte metale din acest grup. În timpul procesului de întărire, se modifică și anumite proprietăți fizice

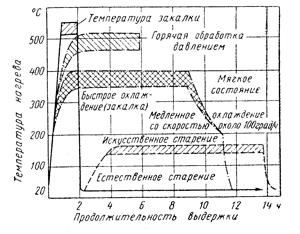

Figura 5 prezintă efectul temperaturii și duratei îmbătrânirii artificiale asupra proprietăților mecanice ale aliajului AlMgSi deformabil.

Schema generală a dependenței temperaturii și duratei de recoacere pentru diferite metode de tratare termică a aliajului deformabil AlMgSi este prezentată în figura 6

În unele aliaje neferoase, atunci când tratamentul termic este aplicat într-o stare de neechilibru, procesele de recristalizare se desfășoară în același mod ca și în oțel. De exemplu, în cazul unor bronzuri de aluminiu apar așa-numitele transformări de fază γ-α. în legătură cu care întregul proces, constând în întărire și temperare, poate fi numit o îmbunătățire termică. Schimbările în proprietățile mecanice în timpul îmbunătățirii diferă de cele care vin în procesul de întărire: după întărire, rezistența crește odată cu scăderea simultană a vâscozității, iar după temperare, rezistența scade din nou, în timp ce vâscozitatea crește ușor