Principalii parametri geometrici de unelte care permit alegerea tratamentului termic sunt modulul (raportul dintre diametrul cercului de pas la numărul de dinți), diametrele exterioare și interioare ale angrenajelor, înălțimea dintelui și lungimea.

Condițiile de lucru ale uneltelor determină viteza lor, nivelul de contact și încărcăturile îndoite.

În timpul funcționării, dinții roților dințate sunt supuși:

a) îndoire la încărcarea maximă unică (cu frânare ascuțită, blocare, aplicarea cuplului maxim);

b) îndoire cu sarcini ciclice multiple, ca urmare a faptului că se dezvoltă cel mai mare stres în rădăcina dintelui și se poate produce insuficiență de oboseală. Tensiunile de îndoire pot fi destul de mari. astfel încât în unele unelte cutii de viteze ZIL mașinile depășesc 600 MPa;

c) stresul de contact pe suprafețele de lucru laterale ale dinților, având ca rezultat formarea oboselii de contact prin oboseală. Nivelul solicitărilor de contact determină alegerea dimensiunii uneltelor.

d) de uzură a suprafețelor laterale (datorită pătrunderii particulelor abrazive, murdărie, praf în NIP) sau suprafețele de capăt ale dinților (atunci când schimbarea vitezelor in cutii de viteze). Cu alunecare relativă, în caz de lubrifiere insuficientă sau fără ungere la suprafețele de lucru ale dinților pot apărea „setarea“ și formarea de grosier uzură prin frecare conduce, ceea ce duce la uzura rapidă a angrenajelor.

1. Gears, întărite prin întărire în vrac cu temperare

Pinioanele funcționează la viteze mici și presiuni specifice reduse (viteze de deplasare) se face din clase de oțel 45, 50, 40X, 45G2, 50G2 și supus îmbunătățiri pentru a obține o duritate 220-280 HB.

Pentru angrenaje care operează la viteze mari și eforturi, dar în absența unor încărcări dinamice, 40KhN folosite clase de oțel, 35HMA, 38HGN et al. Ca rezultat al călire și revenire la nivel de duritate este de obicei 43-52 HRC. Parametrii modurilor volumetrice de tratare termică sunt selectați în funcție de gradul de oțel. Încărcarea volumului se realizează pe echipamente termice universale (camere, cuptoare cu arbori), ceea ce reprezintă un avantaj important în producția la scară mică.

2. unelte de oțeluri aliate cu conținut redus de carbon, întărite prin tratament chimico-termic

Metodele de tratament chimic și termic hardened cantitate predominantă de roți dințate puternic încărcate cu modulul de 3-10 mm, utilizate în cutii de viteze și transmisii de automobile, tractoare. Un astfel de tratament termic permite limite mari de flexiune de anduranță (până la 1000 MPa) și sarcini de contact (până la 2300 MPa) și rezistență ridicată la uzură prin utilizarea oțelurilor slab aliate ieftin. Ca HTO pentru tratarea uneltelor, se utilizează metode de cimentare, nitrocentare și metode de nitrurare la temperatură joasă.

Cerințe pentru întărirea angrenajelor prin carburizare și nitrocarburizare:

a) grosimea efectivă a stratului întărit (cimentat sau nitrocementat), Zeff, în funcție de modulul m, trebuie să corespundă următoarelor valori:

Cerințe pentru oțelurile pentru unelte întărite prin carburizare și nitrocarburizare:

a) o duritate și o duritate suficient de ridicată, duritatea stratului de suprafață și a miezului dinților în timpul stingerii în ulei;

b) productivitatea pentru saturație, determinată de o tendință scăzută de suprasaturare excesivă a suprafeței cu carbon și azot și oxidare internă;

c) bună prelucrabilitate prin tăiere;

d) productivitatea pentru tratamentul termic după saturare.

În funcție de scopul și mărimea uneltelor pentru fabricarea lor, oțelul este cel mai des utilizat:

1. Clase de oțel 15X, 20X, 18HG, 15HF, 20HF datorită călire lor reduse utilizate pentru unelte mici încărcate moderat rulează pe uzură (unități de putere de transmisie al mașinii).

3. Oțelul 14ХНН, 19ХГН, 20ХННМ, 20ХН2М sunt utilizate pentru angrenajele și angrenajele principale ale axei spate a autoturismelor. Acestea se caracterizează prin: rezistență ridicată, lucrabilitate satisfăcătoare prin tăiere. Oțelul cu molibden este mai puțin sensibil la creșterea cerealelor și la fragilitatea temperaturii.

4. aliaje de grade înalte de oțel crom-nichel 12HN3A, 20HN3A, 12Kh2N4A, 20H2N4A, 18H2N4MA folosit pentru uneltele mai mare încărcate destinație competente (masive), care sunt cerințe de înaltă rezistență și duritate superficială combinată cu miez viscozitate ridicată.

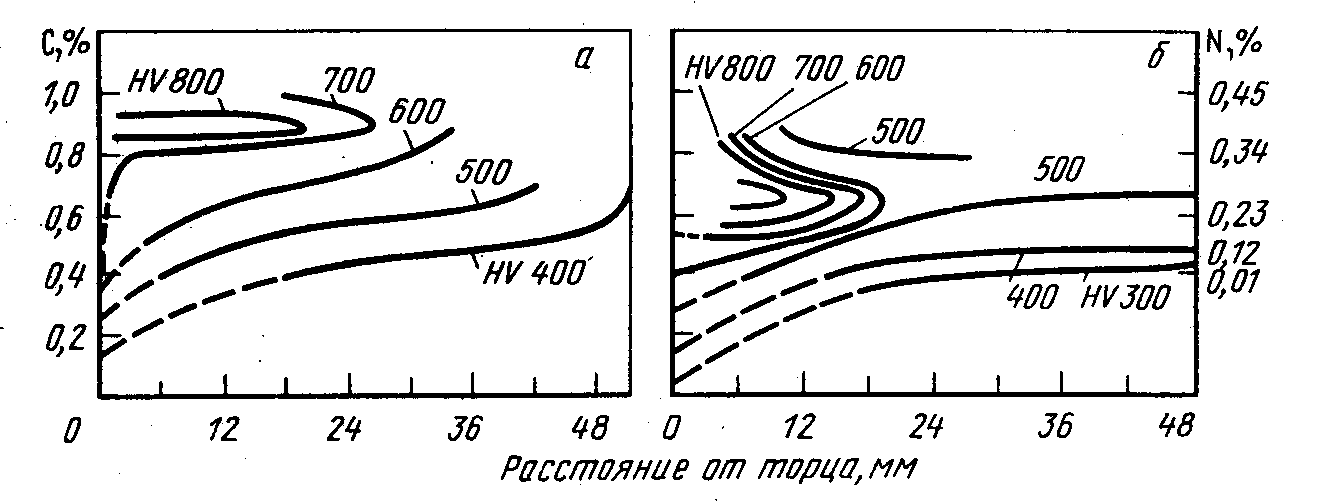

Sunt dezvoltate diagramele diagramei de duritate și microstructură a gradului de întărire a stratului cimentat și nitro-cimentat. Utilizarea eficientă a diagramelor hardenability posibile la efectuarea carburare și carbonitrurare în medii de gaz, cu control automat al potențialului de saturație a oțelului carbon (pentru carburare) sau carbon și azot (dacă carbonitrurare). Un exemplu de schemă de întărire a oțelului de 25 KhT este prezentat în figura 2.7.

Figura 2.7 - Diagrama de întărire a stratului cimentat (a) și nitrocementat (b) din oțel 25KHT.

Folosind diagrame hardenability posibil la efectuarea carburare și carbonitrurare în medii de gaz, cu control automat al potențialului de saturație a oțelului carbon (pentru carburare) sau carbon și azot (dacă carbonitrurare).

Tehnologia de carburizare și nitrocarburizare a uneltelor

Cimentarea este folosită în mod obișnuit pentru angrenajele încărcate foarte puternic, în care grosimea efectivă a stratului armat trebuie să fie mai mare de 1 mm.

Pentru uneltele cu un modul mic și mediu cu grosimea efectivă a stratului de până la 1 mm, se utilizează nitrocenter. Avantaje carbonitrurare comparativ cu gazul carburare: temperatura mai mică de saturație (830-860 0 C în loc de 900-930 0 C sub cimentării), în mod substanțial în același timp de procesare, îmbunătățirea rezistenței la uzură, rezistență la căldură și rezistență la coroziune. Pregătirea rezistență echivalentă la grosimi ale stratului mai mici, reducând viteza critică de răcire în timpul stingerii (datorită saturării îmbinării de oțel carbon și azot), mai mici angrenaje deformare (mai mică temperatura, posibilitatea călire imediată, răcirea este mai mică decât intensitatea necesară).

În funcție de gradul de oțel, necesitatea prelucrării intermediare și a echipamentului termic disponibil, pentru uneltele de producție în masă, diferite scheme de tratare termică după saturație sunt utilizate:

a) Pentru angrenaje din oțeluri 19HGN, 20HGT, 25HNTTS, 20HGNTR supus carbonitrurare, călire este utilizat direct în frig cu răcire (30-75 0 C) sau ulei fierbinte (160-190 0 C).

b) Pentru angrenaje cementate cu ereditar oțelurilor cu granulație 18HGT, 25HGT, 20HNM, 25HNTTS, 25HGNMAYU folosit călire direct cu piese podstuzhivaniem de temperatură carburare la 830-860 0 C. Răcirea se realizează prin călire în ulei rece sau la cald.

Dacă este necesar, intermediare (după cementare) piesele de prelucrare după carburare susținută răcit la unitatea de camera specială la 250-300 0 C. Durificarea finală este realizată prin încălzire în cuptoare sau agregate cu o atmosferă de protecție sau prin încălzire cu inducție.

c) Pentru angrenaje fabricate din oțeluri de înaltă crom-nichel călirea directă nu se aplică datorită economisirii în structura în care o mare cantitate de austenită reziduală, și scad duritatea la HRC 45-55.

Aceste unelte după cementare sunt răcite în cuptor la 300-450 ° C (sau la temperatura camerei), apoi se efectuează o temperatură ridicată la 600-650 ° C urmată de răcire lentă. Pentru răcire, angrenajele sunt reîncălzite la 790-820 ° C într-o atmosferă protectoare și răcite în ulei.

Poate fi utilizat un ciclu scurt de tratament termic (fără temperatură ridicată):

Opțiunea 1: răcirea lentă după carburare și apoi întărire la o temperatură de încălzire scăzută (770-790 0 C), răcit într-un mediu cald (140-150 0 C) timp de 3 ore;

Opțiunea 2: întărirea cuptorului de la temperatura de carburare până la 900 ° C urmată de răcirea cu aer sau de întărirea la 820 0 C urmată de răcirea cu ulei. Apoi, călirea cu reîncălzire se aplică la 790-820 ° C.

Funcționarea finală a tratamentului termic al uneltelor este în toate cazurile temperarea la temperaturi joase la 160-200 ° C.