Control automat și protecția instalațiilor de turbine cu gaz

Modul de generare a energiei de către o instalație cu turbină cu gaz este determinat în primul rând de modul de funcționare a consumatorului. Deci, dacă GTU servește ca un generator de energie electrică, care este conectat la sistemul de alimentare, viteza rotorului coincide cu frecvența curentului electric din rețea. În condiții staționare, puterea produsă de toate turbinele sistemului de alimentare trebuie să fie egală cu puterea tuturor consumatorilor conectați la acesta. Modificarea consumului de energie determină o schimbare a frecvenței curentului electric din rețea. Atunci când frecvența este schimbată, puterea tuturor turbinelor trebuie schimbată astfel încât frecvența rețelei să fie restabilită la valoarea nominală.

Dacă GTU nu funcționează pe o rețea, ci pe un consumator de energie izolat, condițiile de funcționare a acesteia sunt determinate de particularitățile acestui consumator. De exemplu, turbinele cu gaz la stațiile de pompare a gazului trebuie să producă o astfel de putere încât presiunea gazului din spatele compresorului să fie menținută la un nivel dat. Caracteristici suplimentare privind modul GTU consumator afectează variația temperaturii atmosferice condiții, presiunea, umiditatea și praful. Când sarcina trebuie să se asigure că turbina cu gaz nu este în afara zonei de condiții de funcționare admisibile: temperatura gazului înainte de turbina nu trebuie să depășească limita și este sub minim admisibilă; Compresorul nu trebuie să se înalțe; Viteza de rotație a rotorului nu trebuie să fie mai mică sau mai mare decât este permisă etc.

Mai ales rapid pot schimba aceste sau alți parametri în situații de urgență.

O persoană nu este capabilă să țină cont simultan de modificarea tuturor parametrilor care caracterizează modul de funcționare al unității cu turbină cu gaz, să le regleze simultan și să o facă suficient de repede pentru a asigura funcționarea fiabilă. Aceste funcții sunt efectuate de sistemul de control automat.

Mai întâi, sistemul de control schimbă consumul de combustibil în camera de ardere, în funcție de condițiile operației GTU. Semnalul de impulsuri care servește pentru a schimba fluxul de combustibil, produc senzori care măsoară valoarea care trebuie menținută constantă sau modificată la o lege predeterminată (frecvența curentului de alimentare electrică, presiunea gazului din turbocompresorul, temperatura gazului în turbină, etc.).

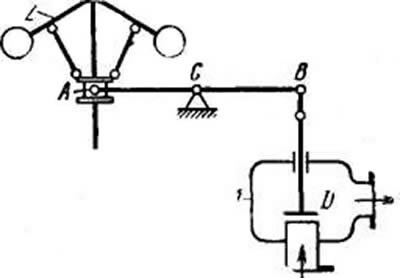

Fig.1. Schema de reglementare directă:

1 - autoritatea de reglementare a cheltuielilor de combustibil,

2 - regulator centrifugal

Pentru a controla GTP sistem de control automat în cel mai simplu caz (Figura 1) constă dintr-un regulator centrifugal cu bunuri rotative 2 împreună cu arborele turbinei. Odată cu creșterea vitezei și sarcini diverg ambreiaj L este deplasat în sus, iar atunci când sunt de acord și scade ambreiajul omis. Cu AB levier ambreiaj conectat, montate pivotant la punctul C. Când ambreiajul A este deplasat împreună cu pârghia în sus, capătul pârghiei în coborât și deplasează în jos D supapă, de închidere a combustibilului în camera de ardere acces. În consecință, pe măsură ce crește viteza de rotație, cantitatea de combustibil care intră în camera de ardere scade. Aceasta reduce cuplul și viteza rotorului turbinei.

Sistemul de control este configurat astfel încât la frecvența nominală de rotație a ambreiajului A și ventilul D situat într-o poziție bine definită. Sistemul de comandă în care controlerul de viteză acționează direct asupra supapei se numește un sistem de control direct.

Puterea turbinei depinde de cantitatea de combustibil ars în camera de combustie. Consumul de combustibil este determinat de poziția supapelor, care este rigid legată de poziția ambreiajului regulatorului de turație. Deoarece poziția ambreiajului depinde de viteza de rotație a rotorului, există o legătură între viteza de rotație și puterea turbinei. Curba care descrie o astfel de dependență se numește caracteristica statică a reglementării.

Cea mai mare schimbare în viteza de rotație de la n1 la n2, la care puterea variază de la zero la maxim, este limitată. Această schimbare se caracterizează prin gradul de inegalitate sau prin reglarea inegală. Neuniformitatea este de obicei 4,5-5,5%.

Schemele de control direct nu au fost extinse la turbine puternice, deoarece forțele pe care le poate dezvolta regulatorul de viteză nu sunt suficiente pentru a muta supapele. Pentru a deplasa supapele, sunt utilizate dispozitive care sunt alimentate de o sursă externă (de exemplu, servomotoare hidraulice).

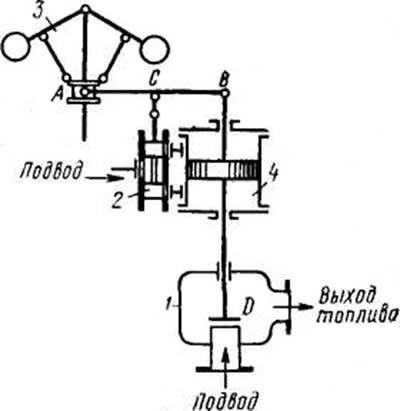

Fig.2. Schema de reglare cu o legătură de amplificare:

1 - autoritatea de reglementare a cheltuielilor de combustibil, 2 - o bobină,

3 - regulatorul centrifugal, 4 - servomotorul

In cel mai simplu sistem de control al vitezei de croazieră a lanțului de amplificare (Figura 2) Un regulator de viteză este conectat la supapa de cuplare glisant 2, care controlează alimentarea cu ulei sub presiune ridicată la cavitatea superioară sau inferioară a servomotorului 4. Uleiul de presiune deplasează pistonul servomotorului în jos, dacă este depusă la partea de sus cavitatea sau în sus, dacă este introdusă în cea inferioară. Pentru a mișca bobina, îndreptați uleiul spre servomotor, puțin efort de la regulatorul centrifugal. Pistonul servomotor dezvoltă o forță mare necesară pentru deplasarea supapelor.

Pârghia care leagă ambreiajul regulatorului centrifugal cu bobina este conectată prin balamaua B la servomotor. Pe măsură ce viteza rotorului crește, ambreiajul regulatorului centrifugal 3 ridică capătul pârghiei A în sus. În acest moment, în capătul brațului este staționar și balama C, care este legat cu pistonul bobina se deplasează în sus. Uleiul care vine de la pompă în cavitatea mijlocie a bobinei trece prin ferestrele sale superioare în cavitatea de deasupra pistonului servomotorului. Uleiul din pistonul servomotorului prin fereastra inferioară a bobinei se îmbină în linia de scurgere. Pistonul servomotor începe să se deplaseze în jos, închizând supapa. Simultan, tija pistonului poartă o bobină servo în jos, de la capătul manetei în servomotor împreună cu tija este coborâtă, iar pistonul se întoarce bobina în poziția centrală. Acest lucru are loc până când fluxul de ulei în cavitatea servomotorului încetează. Când viteza este redusă, servomotorul deschide supapa.

Un compus bobina la tija servomotorului, care se întoarce valva în poziția de mijloc, numită buclă închisă și întoarcerea mosorului în poziția de mijloc - supapă. Introducerea feedback-ului în sistemul de control automat mărește stabilitatea acestuia.

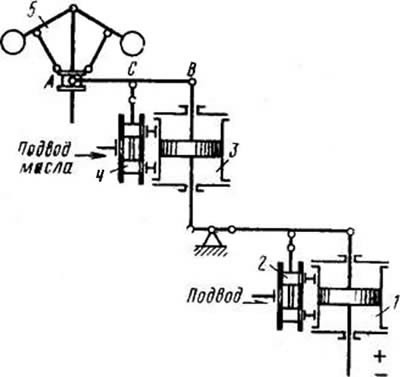

Figura 3. Schema de control cu două legături de amplificare:

1,3 - servomotoare, 2,4 - bobine,

5 - regulator centrifugal

Sistemele de control al turbinei de mare putere volume Servomotor, și, în consecință, consumul de petrol sunt suficient de mari. Acest lucru necesită o creștere a ariei secțiunii transversale a supapei pistonului, ceea ce duce la o creștere a efortului pe ea. În aceste cazuri, se folosesc scheme cu o forță succesivă de două ori (figura 3). Un regulator centrifugal 5 controlează bobina 4 ușoare servo mici 3 a primei unități de amplificare și pistonul servomotorului deplasează mare bobina principală 2 a servomotorului 1. Fiecare mosorului este returnat în poziția centrală a tijei pistonului său servomotorului.

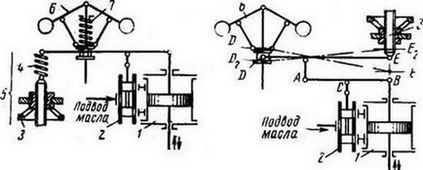

Figura 4. Schema de reglare cu sincronizator:

a - cu un resort suplimentar, b - cu un impact asupra mecanismului de transmisie;

1 - servomotor, 2 - aur, 3 - roată de mână,

4 - un arc, 5 - sincronizatorul, 6 - regulatorul centrifugal,

7 - izvorul regulatorului centrifugal

În sistemele de reglare, este prevăzut un dispozitiv special - un sincronizator, care permite schimbarea arbitrară a vitezei rotorului turbinei. Există diferite tipuri de sincronizatoare. Astfel, în circuit cu un sincronizator adaptat arc suplimentar (Figura 4a), forța exercitată de greutăți centrifugale butonului 6 rotative este echilibrat de arcul de presiune 7 și arcul de tensionare 4. Prin rotirea șurubului roții de mână 3 este deplasat, care este atașat la primăvară 4 de modificare tensiune.

Când șurubul este deplasat în sus, tensiunea arcului 4 scade, ambreiajul regulatorului centrifugal se deplasează în sus și bobina servomotorului crește și ea. Toate aceste elemente sunt conectate printr-o pârghie care se rotește în raport cu balama situată pe tija servo. Bobina furnizează ulei în cavitatea superioară a servomotorului și face pistonul să se miște în jos, blocând fluxul de combustibil. Viteza rotorului scade, ambreiajul de turație se mișcă în jos și readuce bobina în poziția neutră. În acest caz, sistemul ocupă o poziție de echilibru deja la o frecvență nouă de rotație mai mică.

Când roata de mână a sincronizatorului 3 se rotește în cealaltă parte, arcul 4 se înclină, trage ambreiajul de reglare a vitezei și bobina servomotorului. Uleiul va cădea în cavitatea inferioară sub piston, iar servomotorul va merge în sus, crescând consumul de combustibil. Viteza va crește și sistemul de control va reveni la poziția de echilibru la o viteză nouă, dar crescută.

În circuitul de reglare cu sincronizatorul care acționează asupra mecanismului de transmisie (fig.4, b), cu ajutorul roții de mână este posibilă deplasarea capătului E al pârghiei DE. În acest caz, ambreiajul regulatorului centrifugal și pistonul servomotorului la început rămân staționare, iar numai bobina servomotorului este deplasată. Sistemul funcționează la fel ca în cazul precedent: atunci când punctul E se mișcă în sus, viteza de rotație crește, în timp ce se deplasează în jos, scade.

Sistemele automate de control automate vă permit să sprijiniți automat orice viteză de mers în gol. Fiecare dintre ele corespunde poziției sale de sincronizare. Regulatoarele centrifuge care pot controla sistemul de control într-o gamă largă de modificări ale vitezei sunt numite regulatoare de toate modurile.

Funcționarea sistemului de control este considerată mai sus în cazul în care generatorul electric nu este conectat la rețea. De obicei, turbina funcționează pe o rețea electrică comună, iar puterea acesteia este mică în comparație cu puterea rețelei, adică comparativ cu capacitatea totală a tuturor celorlalte turbine care funcționează simultan. În acest caz, schimbarea sarcinii unei turbine practic nu afectează frecvența curentă din rețea. Când se modifică consumul de energie (de exemplu seara), se rotește viteza de rotație a tuturor turbinelor. Sistemele de control reacționează la această schimbare și modifică puterea turbinelor, restabilind frecvența curentului în rețea. Puterile turbinei variază în moduri diferite, în funcție de înclinația caracteristicilor de control static.

Să presupunem că doar două turbine lucrează la rețea. Când viteza de rotație a puterii este schimbată, turbina se schimbă. În funcționarea în paralel a două turbine cu privire la efectul de ansamblu fluctuațiile de încărcare a rețelei mai puternic asupra turbinelor, care au o caracteristici înclinate. Dacă sistemul de alimentare funcționează simultan cu diferite eficienta turbinei, este mult mai rentabilă ar trebui să fie mai abruptă performanță de control static. În acest caz, ei vor lucra cu o sarcină stabilă și slab receptiv la schimbarea sa. Vârful de încărcare pe voi înșivă va lua turbine mai puțin economice.

Dacă parametrul care trebuie să fie menținută constantă sau modificată la o anumită lege, nu este frecvența de rotație, și o altă valoare, reglare seturi de circuite această valoare metru în loc a regulatorului de viteză (de exemplu, senzor de temperatură, presiune, consumul de combustibil și altele.).

În diagrama principiu rămâne același: semnalul de la senzorul de pe variația parametrului furnizat prin intermediul circuitului de amplificare a servomotorului, care acționează asupra funcționării turbinei cu gaz, astfel încât valoarea măsurată a atins valoarea dorită. Deoarece senzorii înșiși și elementele sistemului de control pot fi foarte diverse: hidraulice, mecanice și pneumatice, electrice.

Sistemul de comandă trebuie să susțină modul de funcționare a turbinei cu gaz astfel încât nici unul dintre parametrii să nu se încadreze în limitele specificate. Cu toate acestea, în cazul unor defecțiuni în sistemul de reglementare sau în situații de urgență, această condiție nu este îndeplinită.

Pentru a evita defectarea echipamentului, GTU este de asemenea echipat cu un sistem de protecție. În funcție de schema, proiectarea și scopul GTU, structura sistemului de protecție poate fi diferită. Cu toate acestea, fiecare set de protecție a GTU împotriva vitezei creștere inacceptabilă și temperatura gazului înaintea turbinei și compresorului de protecție la supratensiuni, rotoarele deplasări axiale et al. Sistemele de protecție constau dintr-un dispozitiv de securitate și de limitare automata.

Dispozitivele limită mențin parametrul constant după atingerea valorii limită (valoare setată). Un semnal este trimis printr-un canal special către personalul de service.

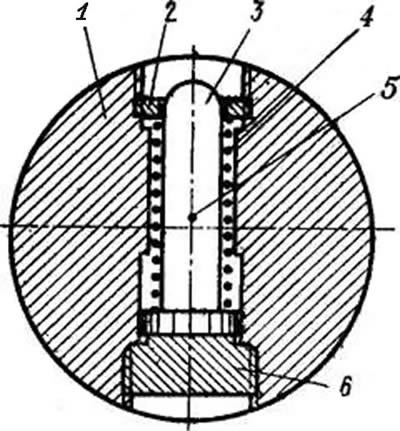

Figura 5. Dispozitiv de siguranță automat:

1 - rotor, 2,6 - nuci, 3 - atacant,

4 - primăvara, 5 - centrul de greutate al strikerului

Automatele de siguranță deconectează turbina cu gaz când parametrul atinge valoarea limită. Prin acest principiu, de exemplu, protecția prin rotație a lucrărilor de rotor (figura 5). Rotorul 1 are o gaură transversală, care găzduiește un atacant 3. Un capăt al bolțului se reazemă piulița 6 și cealaltă trece liber prin piulița 2. percutorului este reținut în poziție cu un arc 4. Poziția percutor poate fi reglată în raport cu piulița rotorului 6, iar tensiunea arcului - 9. piuliţa percutor este poziționat astfel încât centrul de greutate 5 a fost deplasat în raport cu axa rotorului de rotație în direcția piuliței 2.

Forța care apare atunci când rotorul se rotește tinde să scoată știftul de ardere din el, dar acesta este împiedicat de tensiunea arcului. Pinul de ardere va rămâne în poziție până când această forță și tensiunea arcului se vor potrivi. Cu o creștere suplimentară a vitezei de rotație, știftul de ardere iese din orificiul rotorului, comprimând instantaneu arcul. În același timp, capătul său, care a apărut deasupra suprafeței rotorului, acționează asupra dispozitivului de acționare, oprind turbina cu gaz. Tensiunea arcului și deplasarea centrului de greutate al ciocanului este selectat la foc protecție la o frecvență de rotație a rotorului, nu mai mult de 10-12% peste valoarea nominală.

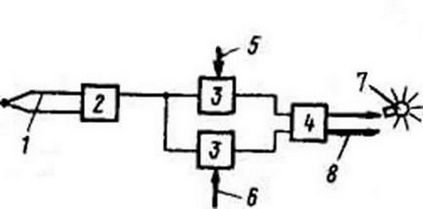

Figura 6. Schema de protecție a GTU nu este admisibilă

creșterea temperaturii gazului în fața turbinei:

1 - termocuplu, 2 - amplificator, 3 - detector,

4 - bloc logic, 5,6 - semnale de setare,

7 - semnalizare luminoasă, 8 - semnal către sistemul de comandă

Unul dintre circuitele de protecție a GTP creștere inacceptabilă a temperaturii gazului înainte de a turbinei este prezentată în Fig.6. Pentru a măsura temperatura gazului sunt termocupluri 1, din care semnalul prin amplificatorul 2 în două detector 3, în cazul în care acesta este comparat cu semnalele de setare 5 și 6. Una dintre setările corespunzătoare temperaturii limită a gazului, iar celălalt - un pic mai mic.

Dacă semnalul vine de la unul dintre detectoarele 3, lumina de alarmă este activată 7. Atunci când un semnal este primit de la ambele detectoare de un semnal de 8 la sistemul de control pentru GTP de oprire automată. Faptul de apariție a unuia sau a două semnale este stabilit de blocul logic 4. Pentru a preveni intrarea compresorului în surging, este necesar să se știe care punct caracteristic corespunde modului său de funcționare. Acest punct este determinat de oricare două din cele trei valori: gradul de compresie, debitul de aer, viteza redusă. Gradul de comprimare depinde de presiunea din fața compresorului și din spatele acestuia, iar debitul este determinat de presiunea diferențială în orice parte pasivă a traseului de aer prin rezistența sa hidraulică. Prin urmare, prin măsurarea presiunii din spatele compresorului și în două puncte ale traseului din fața acestuia și compararea acestora, este posibil să se determine în ce zonă funcționează compresorul. Când se apropie limita de supratensiune, dispozitivele care permit aerul prin compresor în atmosferă sau în aspirație sunt deschise automat.

Astfel de dispozitive sunt amortizoare, robinete cu fantă și curele cu acționare automată.