Amestecând din metal, dar cu special fierte (sintetice) intensifică zgura în tranziția de zgură acele impurități care trebuie îndepărtate în faza de zgură (sulf, fosfor, oxigen). În acele cazuri în care rolul principal în îndepărtarea impurităților este efectuat de către faza de zgură, viteza procesului este proporțională cu aria suprafeței interfațiale. Dacă sarcina de a scoate din UI taliu incluziuni nemetalice compoziție op-definiteness respectiv, dar compoziția selectată a zgurii sintetice (de exemplu, metal, topit-TION într-un cuptor de acid oc tratate zgură novnym, metal și smelted-lea în cuptor principal, - acru). Dacă sarcina reduce sulf conțin-zhanie în metal, zgura selectat având o activitate maximă de CaO și activitate minimă de FeO și m. N. In multe cazuri problema pentru, concluzionăm, mai întâi în obținerea de zgură compoziție predeterminată și-evap ry și în al doilea rând, în dezvoltarea unei metode de obținere a suprafeței maxime de contact a zgurilor și a fazelor metalice. În același timp, trebuie asigurate condițiile necesare pentru separarea ulterioară a zgurii de metal. Metoda de prelucrare a metalelor într-o oală cu zgură sintetică lichidă pentru îndepărtarea impurităților nedorite din metal a fost propusă în 1925 de inginerul sovietic A. S. Tochinskim; în 1933, metoda de prelucrare a metalului cu zgură lichidă de alumină a fost patentată de inginerul francez R. Perrin. O serie de metode au fost efectuate în cursul testelor cosmice, care sunt variante ale metodei de prelucrare a metalului cu zguri. De exemplu, s-au folosit zguri:

1) var lichid feruginos pentru a reduce conținutul de fosfor;

2) acid pentru a reduce conținutul de oxigen și incluziunile oxidului nemetalic în oțelul de bază;

3) var-alumină lichidă pentru desulfurarea și dezoxidarea metalului; 4) zguri de compoziție diferită în timpul turnării și cristalizării pentru a elimina impuritățile nocive și a obține o suprafață bună a lingoului.

Intensitatea și adâncimea procesului Protek-TION depinde de înălțimea de incidență caracteristicile și compoziția zgurii și alții jet-TION de metal și zgură INDIVIZI-cal. Obiectivul este acela de a asigura o prelucrare de mac maximă TAXEI suprafață interfaciale. Cea mai mare influență în acest caz este înălțimea picăturii jetului metalic, precum și vâscozitatea zgurii. Sulful din metal reacționează cu zgură CaO și trece în zgură. Deoarece zgura sintetică conține în mod obișnuit cantități neglijabile de astfel de oxizi, cum ar fi FeO și MnO, tratamentul cu zgură este însoțit de o scădere a oxidării metalului; Unele dintre aceste incluziuni de oxid sunt, de asemenea, transferate în zgură, care sunt bine umezite de zgura sintetică sau interacționează cu acesta.

3. Înlăturarea incluziunilor nemetalice. În acele cazuri în care tensiunea interfacială la limita unei picături de zgură sintetică este o incluziune nemetalică

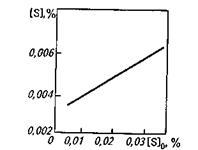

Fig. 19.25. Eficiența desulfurizării oțelului de conducte 09G2FB cu tratare la Zavo-de Azovstal cu zgură sintetică lichidă-alumină:

Avantajul metodei de procesare este faptul că zgura sintetică este durata sa scurtă - întreaga operațiune se efectuează pe deplin în timpul descărcării (drenării) de metal din unitate în găleată, adică în câteva minute. Performanța unităților nu numai că nu este redusă, dar crește, de asemenea, deoarece operațiunile tehnologice precum desulfurarea și dezoxidarea sunt transferate într-o găleată. Atunci când se efectuează operația de prelucrare a zgurii metalice, trebuie luate în considerare o serie de limitări: 1) nu este de dorit să pătrund în oale în care se efectuează prelucrarea, împreună cu metalul și zgura din cuptor sau din convertizor; 2) în plus față de zgura sintetică (și materialele de aliere în procesul de topire a oțelurilor aliate) este necesar să se introducă deoxidizatoarele în ladă; 3) compoziția zgurei se schimbă în timpul procesării. O sarcină deosebit de dificilă pentru implementarea practică este sarcina tăierii zgurii în timpul eliberării metalului. În procesul de prelucrare a zgurii sintetice, oxidarea metalelor scade într-o oarecare măsură, dar nu atât de mult încât să renunțe complet la utilizarea deoxidanților, astfel încât, în plus față de zgură, o cantitate suficientă de deoxidanți să fie introdusă în ladă.

Metoda de prelucrare a metalului cu zgură sintetică asigură rezultate standard de desulfurare, dar până la anumite limite (de obicei până la 0,005-0,007%), astfel încât aplicarea sa este deosebit de eficientă în cazul prelucrării metalelor cu conținut ridicat de sulf. În cazurile în care este necesară obținerea unei concentrații mai scăzute de sulf, se utilizează și alte metode. Dacă condițiile de producție nu permit introducerea echipamentului pentru descompunerea zgurii sintetice, se utilizează o metodă de prelucrare a metalului la ieșirea cu zgură sintetică solidă. De obicei, astfel de amestecuri sunt introduse cu CaO și CaF2. Consumul de astfel de amestecuri variază între 3 și 10 kg / t. În acest caz, cele mai bune rezultate pentru desulfurizarea și întreținerea incluziunilor nemetalice sunt obținute cu acțiune simultană asupra metalului și a amestecului sintetic desulfurabil și a diluanților.

De cele mai multe ori, se folosesc două tehnici: 1) alimentarea unui jet de metal cu o pulbere constând din var, fluorspar și aluminiu; 2) Adăugarea unui amestec de desulfurare constând din var și fluorspar la fundul cazanului înainte de eliberarea metalului; în același timp, tot ferosiliciul necesar pentru dezoxidare este plantat pe fundul cazanului. Temperatura metalului atunci când este utilizată pentru desulfurizarea amestecurilor sintetice în formă solidă trebuie să fie mai ridicată decât de obicei la 10-15 ° C.

deșeuri de aluminiu și aliaje de aluminiu (alyumoshlak) sunt un amestec mecanic, care cuprinde 85% din porțiunea metalică conductivă (co-Rolki, exploziile nerasplavivshayasya parte resturi de aluminiu), și porțiunea 15% zgură (baze constituite din prefectura-A12 O3). Compoziția piesei metalice conține până la 75% A1. Me-aluminiul metalic în compoziția alu-moshlaka îndeplinește un rol dublu: în primul rând, oferă dezoxidare metalice suplimentare, în al doilea rând, ob razuyuschiysya după oxidarea alumino-TION A12 O3 rămâne în zgură și este diluant opțional amestec a fost-kovoy în oale de turnare de oțel.

Prelucrarea oțelului a fost efectuată în ladă în timpul eliberării metalului din convertizor. Ordinea amestecului aditiv a fost următoarea. Varul și fluorsparul, amestecate anterior, au fost introduse într-o găleată cu o capacitate de 350 de tone de-a lungul unui tract de vrac. Pudra de magnezită și zgura de aluminiu au fost preamestecate în găleată de la platforma de lucru a compartimentului de convertizor de la buncărul portabil simultan cu var și spărtură de topire. Ordinea de livrare a materialului în timpul eliberării corespunde celei existente: prima porțiune din fontă de aluminiu, TSH, carburizare și feroaliaj; A doua porțiune de fontă, lingou de aluminiu. Ca rezultat, s-a obținut oțel conținând 0,009% S.