- Echipamente electrice

până la 1000 V - Aparate electrice

- Mașini electrice

- Funcționarea electro

de echipament - Echipamente electrice de uz electrotehnic

instalaţii - Echipamente electrice pentru industria generala

instalaţii - Echipamente electrice pentru ridicare si transport

instalaţii - Echipamente electrice pentru prelucrarea metalelor

mașini-unelte - Inginerie electrică

- Câmp electric

- Circuite electrice

curent continuu - electromagnetism

- Mașini electrice

curent continuu - Concepte de bază, atitudine

la variabile

curenți - AC Lanțuri

- Circuite trifazate

- electric

măsurători și instrumente - transformatoare

- Mașini electrice

curent alternativ - Instalare electrică

- De unde începe electricitatea?

instalarea sursei de alimentare

echipamente electrice și

cabluri electrice - Instalarea cablului electric

- Calculul consumului de energie

secțiunea transversală a cablurilor și

auto nominală

comutator - Lucrări electrice

și de stabilire a cablurilor în locuințe

și spații nerezidențiale - Lucrări electrice

la deconectarea lipirii

cutii și echipamente electrice

Nia - Instalare electrică și împământare

de puncte de vânzare - Instalarea electrică de echilibrare

potenţialele Nia - Instalarea electrică a circuitului

pregătire - Instalarea electrică a modulelor

pin grounding

Nia - Încălzitor electric

cablu pentru încălzire

a sexelor - Lucrări electrice

prin așezarea cablului în sol

Le

- Echipamente electrice

până la 1000 V - Aparate electrice

- Mașini electrice

- Funcționarea electro

de echipament - Echipamente electrice de uz electrotehnic

instalaţii - Echipamente electrice pentru industria generala

instalaţii - Echipamente electrice pentru ridicare si transport

instalaţii - Echipamente electrice pentru prelucrarea metalelor

mașini-unelte - .

Tratamentul electrochimico-mecanic (EHMO) este procesul de prelucrare a produselor metalice în electroliți în combinație cu procesele mecanice și electroerozionale.

Există 3 tipuri de EHMO: anodic-abraziv, anodic-mecanic, electroerozonic-chimic.

Tratamentul anodic-abraziv.

Prelucrarea se bazează pe dizolvarea anodică și pe acțiunea mecanică (abrazivă) asupra produsului.

Factori de operare:

- curent electric care asigură dizolvarea anodică;

- forța mecanică a particulelor abrazive;

- fluxul de căldură, oferind eroziune termică a suprafeței produsului.

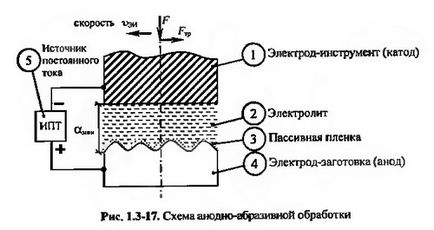

Schema de prelucrare anodic-abrazivă (AAO) este prezentată în Fig. 1.3-17. Electrodul sculei (1) este conectat la polul negativ al IPT și este un catod.

"EI" se deplasează cu o viteză "vei" de-a lungul suprafeței tratate și este presată împotriva ei din exterior cu forța "F", dar astfel încât să existe un spațiu minim (# 945; min). Datorită forței exterioare, apare forța de frecare "Ftr".

Diferența interelectrode (MEP) este umplută cu electrolit (2).

Electrodul liber (ES) este conectat la polul pozitiv al IPT (5) și este un anod staționar (4).

Energia electrică consumată pentru procesare (P = Un / Iμэп) este proporțională cu tensiunea IPT și curentul care trece prin MЭП.

Consumabil de manipulare a energiei mecanice (A = VeiFtr) este proporțională cu viteza EI și forța de frecare.

Astfel, cu AAO, materialul este îndepărtat din proeminențele de pe "EZ" mai intens decât în depresiuni.

Materialul scos din suprafața "EZ" poate fi în trei stări finale:

- sub formă de particule metalice îndepărtate (rezultatul acțiunii mecanice);

- sub formă de picături de metal solidificate (rezultatul prelucrării prin electroeroziune);

- legate chimic la constituenții electroliților (rezultatul tratamentului electrochimic).

În consecință, o îndepărtare intensă a metalului de la microprocesiuni poate fi asigurată prin selectarea unui regim, schimbarea rolului oricăreia dintre aceste influențe.

În cazul deputatului european, procesul este următorul.

Mai întâi, dizolvarea anodică a metalului are loc pe proeminențe, unde densitatea curentă a MEP este cea mai mare.

Utilizarea oxizilor care formează electroliți sau compușii metalici insolubili conduce la formarea unui film pasiv (3).

Filmul rezultat reduce densitatea curentului la microprocesiuni, intensitatea procesării fiind redusă.

Pentru a relua dizolvarea anodică a porțiunii pasive a filmului rezultat trebuie îndepărtată prin mijloace mecanice de acțiune (abraziv).

În plus, electrolitul, atunci când acesta trece prin curent datorită evoluției gazului și eliberării de căldură, se extinde.

Pentru a se apropia de electrozii, trebuie aplicată o forță exterioară (F) care să echilibreze presiunea hidrostatică.

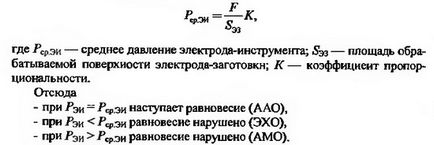

Legea reglementării este determinată de relația:

Deoarece AAO asigură prezența particulelor abrazive, ele pot fi introduse în două moduri:

- aplicarea EI sub formă de discuri abrazive conductoare;

- folosind un electrolit care conține particule abrazive. Prima metodă este folosită pentru AAO dur.

Granulele care ies din roata abraziva formeaza un decalaj minim intre electrozii si elimina microprotruziile din EZ, facilitand influxul de electrolit proaspat.

A doua metodă este folosită pentru AAO subțire, care îmbunătățește calitatea suprafeței EZ.

Electroliții care conțin granule de abraziv sunt alimentați într-un spațiu relativ mare între electrozii.

Ca urmare a mișcării particulelor abrazive din microprotruziile, filmul pasivant este îndepărtat.

Ca o consecință, metalul în aceste locuri se dizolvă rapid, se mărește spațiul dintre electrozi, densitatea curentului scade, intensitatea procesului scade.

Tratamentul mecanic anodic (AMO) se bazează pe utilizarea simultană a proceselor electroerozionale și electrochimice.

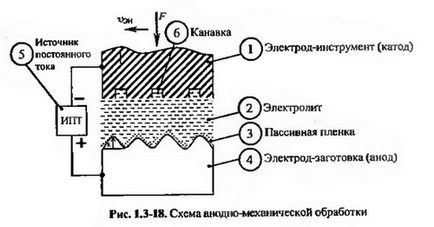

Schema AMO este prezentată în Fig. 1.3-18.

Electrodul sculei (1) este conectat la polul negativ al IPT (5) și este un catod.

"EI" se deplasează de-a lungul suprafeței prelucrate cu un "IEE" de mare viteză și este presat extern de forța "F".

MEP este umplut cu electrolit (2) - soluție apoasă de sticlă lichidă, care asigură formarea în el a compușilor metalici insolubili ai țaglei cu anioni de electroliți depuși ca peliculă (3) pe părțile electrodului.

Elementul de electrod (4) este conectat la polul pozitiv al IPT și este un "anod" staționar.

În procesul "MEP" este următorul.

Tratamentul se efectuează, în principal, prin îndepărtarea microproceselor de pe suprafața piesei într-un proces de termoeroziune.

Cu o presiune mare (Upt) și o presiune mare creată de forța "F", densitatea curentului pe proeminențele părții atinge valori la care fenomenele electrotermale cauzate de eliberarea locală de căldură devin predominante.

Contactul pe termen scurt este asigurat de forma sculei (prezența canelurilor 6).

În momentul contactului electric instantaneu al microproiecției și al "EI", căldura se eliberează în filmul sedimentat, care se topește, ceea ce promovează răspândirea căldurii în adâncimea microproiecției.

Cea mai mare energie este concentrată la baza proiecției, ceea ce duce la topirea metalului în acest loc și la o microexploziune termică.

Explozia termică conduce la îndepărtarea termoizolantă a materialului din proeminență și formarea unei găuri (cavitate) la fundul căreia este expus metalul.

Pe suprafața dunkului umplut cu electroliți, are loc o dizolvare anodică scurtă, care, după răcire, se termină cu formarea unui film neconductor.

Acest proces se repetă din nou când suprafața orificiului devine din nou o proiecție.

NOTĂ În procesul AMO, simultan cu distrugerea termică a piesei de prelucrat, este posibil să existe o eroziune electrică a electrodului sculei cauzată de descărcări între cele mai apropiate puncte ale electrozilor.

La o tensiune mai mare de 20 V, este posibil să se formeze o descărcare cu arc distrugând filmul pasiv sau microprotruziile înseși, în loc de care se formează găuri. Durata evacuărilor electrice este mică, deoarece acestea sunt întrerupte mecanic atunci când "EI" se mișcă cu viteză mare.

Electroeroziunea-tratament chimic (EECO) se bazează pe îndepărtarea metalului de pe suprafața piesei de prelucrat prin dizolvarea anodică și eroziunea electrică prin scânteie în fluxul de electroliți pompați prin MEP.

Schema EECD este prezentată în Fig. 1.3-19.

Electrodul sculei (1) este conectat la polul negativ al "IPT" și este un "catod". În centrul "EI" există o gaură (6) pentru alimentarea electrolitului către "MEP".

Electrolitul (2) - o soluție apoasă (de exemplu, clorura de sodiu) nu trebuie să conțină carbon (acest lucru împiedică zgurarea și reduce puterea de procesare) are o conductivitate termică ridicată.

O astfel de soluție ar trebui să aibă o anumită constantă dielectrică, și pentru a face modul atunci când tensiunea de străpungere (UBR).

Electrodul-piesei (4) este conectat la polul pozitiv al „TTI“ (5) și este „anod“.

În procesul "MEP" este următorul.

Natura procesului este determinată de tensiunea instantanee a gap-ului interelectrode (Umpe).

La Umep >> Upr, "MEP" se rupe, canalul de descărcare (3) se formează în locurile cu cea mai mică rezistență dielectrică.

În acest moment, metalul se topește, se formează o fantă și topitura este scoasă din ea. În jurul descărcării electrice se formează o cavitate de gaze de vapori, în afara căreia metalul sub formă de ioni trece în soluție.

După ce Umep devine tensiune mai mică, descărcarea se oprește.

Astfel, în descărcare se efectuează EEE, iar metalul este îndepărtat prin fluxul de electrolit sub formă de picături înghețate.

În absența descărcării, se efectuează o ECHO cu formarea unei suspensii sub formă de compuși insolubili.

Procesul se va repeta din nou atunci când se depășește valoarea "Uemp" a tensiunii de defectare.

Mecanismele descrise de îndepărtarea metalelor sunt combinate în timp, dar nu în spațiu.

Deci, avantajele EECO sunt:

- Performanță înaltă cu prelucrare de înaltă puritate;

- posibilitatea de prelucrare a materialelor conductive de orice duritate;

- posibilitatea reglării largi a modurilor de procesare de la prelucrare la finisare fără oprirea procesului și fără îndepărtarea piesei;

- o cantitate redusă de deșeuri, dar în comparație cu prelucrarea pe mașini de tăiat metale.

Principalul dezavantaj este nevoia de mișcare relativă relativă a sculei și a piesei de lucru. Prin urmare, domeniul de aplicare este redus în principal la procesele de tăiere și măcinare.

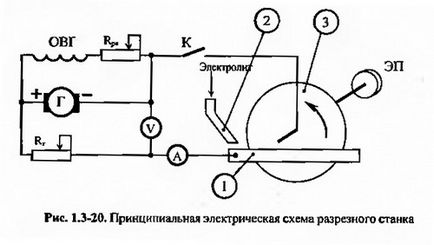

Schema electrică schematică a mașinii de tăiat (Figurile 1.3-20) este destinată tăierii anodice-mecanice a pieselor.

Electrodul sculei (3) este conectat la polul negativ al sursei și este un catod.

Forma instrumentului poate fi un disc sau o bandă.

Partea electrodului (1) este conectată la polul pozitiv al sursei și este un "anod".

Electrolitul, care este o soluție de sticlă lichidă, este alimentat prin duza (2) în spațiul dintre instrument și suprafața piesei.

Unitatea de antrenare electrică (PE) rotitoare (3) trage electrolitul în spațiul gol.

Prelucrarea se efectuează în conformitate cu procedeele descrise mai sus.

O sursă de curent constant este un generator (G) tensiune de 20. 30, care se poate regla regulatorul de excitație (rezistor Rpv) variația cantității de curent în domeniul de înfășurare al generatorului (GPB).

Valoarea actuală a armăturii "G" este modificată de regulatorul de curent (rezistor Rm). Pentru monitorizarea procesului, se instalează instrumentația: un voltmetru (V) și un ampermetru (A).

Aparatul este pornit prin contact (K).

Pe mașinile acestui principiu de funcționare, este posibil să se producă finisarea anodică a prelucrării și măcinarea brută-durată.

La finisare, dizolvarea anodică a metalului are loc atunci când un curent electric trece prin electrolit (electroliza), iar filmul rezultat este îndepărtat printr-o unealtă rotativă.

Atunci când se lucrează cu un bob, se folosește o densitate crescută a curentului, procesul este aproape de electroliză, suprafața este dură. Instrumentul este "discuri-catozi" de diferite forme.

Surse de alimentare ale instalațiilor EHMO

Sursele de prelucrare electrochimico-mecanică cu litiu (IP) pot fi generatoare de curent continuu, redresoare cu undă de undă, generatoare de impulsuri și așa mai departe.

În "EhMO IP", în comparație cu "IP" -ul de prelucrare electrochimică (ECM), efectul de scurtcircuitare este mai puțin afectat, deoarece electrozii se deplasează rapid unul față de celălalt. Acest lucru simplifică proiectarea PI și le face mai fiabile în funcționare.

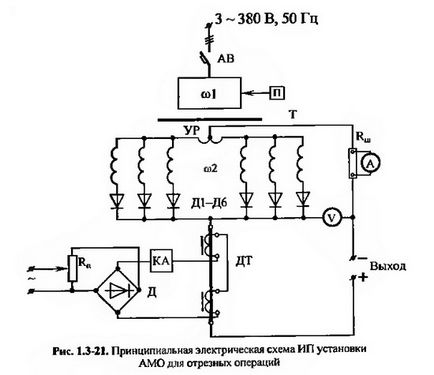

Una dintre variantele unui astfel de "IP" pentru instalațiile de procesare mecanică anodică (AMO) este prezentată în Fig. 1.3-21.

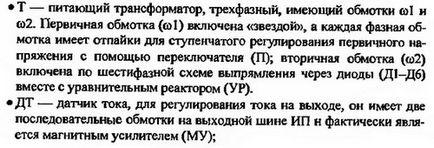

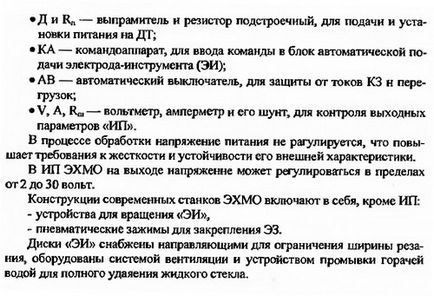

IP constă din următoarele elemente principale: