Atunci când se produc lianți de lignină pentru lignină termoplastică, se utilizează gudron de cărbune sau gudron de cărbune lichid D-1-D-4. Lianții de lignină se disting prin aderență bună, depășesc în acest sens gudronul de cărbune și sunt recomandați pentru utilizarea în amestecurile de drumuri pentru straturile inferioare și superioare ale straturilor de acoperire.

Betoanele pe bază de lignină și lignină-gudronovogo rășină lianți pentru o varietate de betoanelor asfaltice proprietăți superioare (Tabelul 4.3.). Atunci când se utilizează aceleași materiale de piatră, betonul de pe liantul de lignină are o rezistență sporită la apă, o valoare mai mică a indicelui de rezistență la 0 ° C și proprietăți mari de aderență.

Eficiența economică a utilizării lianților de lianți se datorează costurilor mai scăzute ale componentelor originale și durabilității sporite a suprafețelor rutiere.

Există o experiență pozitivă în obținerea de lianți pe bază de lignină pentru materiale termoizolante.

De interes deosebit se află experiența obținerii de lianți pe bază de lignosulfonați tehnici (LST) și deșeuri de lignină pentru producerea de materiale termoizolante. Pentru fabricarea de materiale izolatoare expandate perlita și alte materiale de umplutură necesită o mare cantitate de lianți rare. În MISI ei. VV Kuibysheva propus utilizarea lignină, convertite în stare solubilă în apă în pulping sulfit, sub forma unei soluții apoase de acizi lignosulfonici și sărurile acestora cu un adaos de cenușă zburătoare și substanțe reducătoare. Procesul de condensare a ligninei este accelerat în mediu acid și la temperaturi ridicate. Pentru a crea liantul folosit, în special acizii polibazici sulfuric și fosforic într-o cantitate de 5-20%, formând legături covalente între diferite părți lignosulfonat macromolecule în esterificarea grupărilor hidroxil. Temperatura optimă de întărire este de 220 ° C. Pentru a îmbunătăți aderența la umplutură, se recomandă introducerea surfactanților în compoziția liantului (GKZh-10, GKZh-11). Polimerul rezultat are rezistență bună la apă. De asemenea, sa constatat că pentru a crește forța de coeziune a compoziției polimerice de liant este recomandabil să se introducă oligomeri rășini sintetice.

Pe baza liganzilor de lignină și a perlitului, se realizează producția de materiale termoizolante - lignoperlit.

Plăcile produse lungime 1, o lățime de 0,5, cu o grosime de 0,04-0,06 m. Ele sunt folosite ca strat de izolație termică pe cofrajul profilat metal fără rola șapei sub acoperiș, precum și un 3 straturi de panouri de perete din beton. Eficiența lignoperlita aplicație ca thermofiller în panouri de beton agregate ușoare unice. Acest material poate servi ca echipamente de izolare termică la temperaturi de până la 200 ° C.

Plăcile din lignerlite sunt fabricate prin tehnologie semi-uscată, care include: amestecarea liantului cu nisip perlit; turnarea produselor din amestecul brut la o presiune specifică de 0,2-0,5 MPa și tratarea lor termică la 220 ° C. Spre deosebire de tehnicile tradiționale de fabricație perlitul produse de izolare, oferind pana la 24 de ore de uscare, o bună suprafață umectabilitate liant perlit reduce amestecul brut de umiditate și de a scurta durata tratamentului termic la 1,5-2 ore.

De interes practic este utilizarea ligninei în loc de formaldehidă în prepararea polimerilor de tip fenolic. Policondarea fenolului cu lignină se efectuează prin încălzire în prezența acidului sulfuric. Conform proprietăților de bază, polimerii fenol-lignin, realizați sub formă de resol lichid și rășini neolitic solide, sunt aproape de fenol-formaldehidă. Rășinile lichide sunt utilizate în producția de plăci aglomerate, materiale plastice laminate și placaj. De asemenea, matrițele de turnare sunt fabricate din rășini fenoligninice. Pe baza rășinilor de tip novolak solide, pulberile de presare pot fi pregătite pentru producerea de rețele de ventilație, armături electrice, plăci pentru pereți și pardoseli.

În producția de ciment, lignina poate fi utilizată ca plastifiant de tulbureală brută și un intensificator pentru măcinarea amestecului brut și a cimentului. Dozajul de lignină în acest caz este de 0,2-0,3%. Efectul de diluare al ligninei hidrolitice se explică prin prezența substanțelor fenolice în ea, care reduc viscozitatea suspensiilor de calcar-argilă. Atunci când se mănâncă, lignina reduce coalescența fracțiunilor mici ale materialului și previne, de asemenea, aderența lor la mediile de măcinare.

lignina hidrolitica poate fi folosit ca material de umplutură în materiale plastice, produse din cauciuc, linoleum și altele. Pentru a atinge umiditate scăzută (până la 10%), lignina promițătoare combinație de uscare și măcinare. Se dezvoltă și se aplică metoda de uscare cu jet și de măcinare a ligninei. lignină umedă, având separare este alimentat moara cu jet de aer în contracurent, unde fluxurile capturat de abur supraîncălzit la o temperatură de 400 ° C și o presiune de 0,7 MPa. În camera de amestecare a morii, în timpul coliziunii fluxurilor de lignină, este uscată și măcinată.

Utilizarea rațională a ligninei și a altor materiale cu granulație fină și ușor structurată este facilitată de aglomerarea lor de brichetare la presiuni de 15 până la 150 MPa. Pentru briquettarea ligninei și a materialelor similare, utilizarea preselor cu role de înaltă presiune este eficientă (4.9, 4.10).

Aplicarea deșeurilor din producția de celuloză și hârtie. Acest tip de materie primă include nămolul de epurare din industria celulozei și a hârtiei după curățarea primară - Osprey. Partea minerală a ospreiului este de peste 50% și conține până la 90% caolin. Includerile organice sunt reprezentate în principal de fibrele celulozice.

Scopul este un aditiv eficient în producția de pietriș aglomerat pe bază de cenușă a centralelor termice. El, având o densitate aparentă scăzută, proprietăți bune de sorbție și maleabilitate îmbunătățește condițiile antiaglomeranți cenușă amestec și crește puterea ambelor granule brute umede și uscate.

Testele de acest agregat în beton a arătat că ușoare clase de beton V12,5-B20 cu o densitate medie de 1350-1800 kg / m3, la un debit, respectiv de ciment 215 până la 435 kg per 1 m3 de beton poate fi obținută pe baza acesteia.

Osprey poate fi folosit ca umplutură de izolare termică beton ușor (skopobepgon). masa Skopobetonnaya este preparată într-un amestecător pozitiv prin amestecarea de ciment Portland și Osprey umed, fără adăugare de apă. sigiliu de masă realizată bătătorie sau presarea sub o presiune specifică de 0.08-0.12 MPa. stare de întărire - uscare naturală sau artificială. Bazat blocuri de zidărie SKO-pobetona pot fi realizate cu clasa de rezistență nu mai puțin V1,2, o densitate medie de 600-700 kg / m3, o conductivitate termică de 0.15 W / (m • ° C) și la îngheț la F35 sau mai mult. Consumul de ciment Portland pentru a face blocuri skopobetonnyh este 220-230 kg / m3 și se poate reduce la 180-200 kg / m3, prin introducerea aditivilor zburătoare.

Osprey pot fi utilizate în producția de izolatoare din fibre de bord cu ambii lianți organici și anorganici. Experimental-Design Bureau TSNIISK. VA Formulările Kucherenko dezvoltate pentru producerea de materiale de izolare termică, care includ Osprey - 60-90%, 8-20% perlit expandat, 0,5-2,5% fluorură de sodiu și un liant - un produs de neutralizare în comun a acidului ortofosforic, uree, formalină 1 - 12% . Posibilitatea folosirii argilei ca matrice, ftorangidritovogo liant. plăci de izolație pe bază Osprey au o densitate medie de 300-400 kg / m3, rezistență la flexiune 0,17-0,24 MPa și o rezistență la compresiune de 3,5 până la 5 MPa, absorbția de apă de 20-60% în greutate, iar conductivitatea termică a 0.087 W 0,063- / (m • ° C).

S-au dezvoltat, de asemenea, materiale termoizolante bazate pe nămol activat. Acesta din urmă, precum Osprey, se referă la deșeurile de tonaj mare din industria celulozei și hârtiei. Nămolul activ este format în timpul tratării biologice secundare a apelor reziduale și este un complex proteic-carbohidrat. nămol activat poate servi ca aditiv plastifiant pentru sisteme disperse lianți pe bază și liant în amestecuri de fibre organice.

Fabricarea produselor de izolare pe baza unui amestec Osprey și nămolul activat include următoarele procedee: un amestec sigiliu Osprey și nămolul activat la o concentrație de 2,5-4%; amestecarea deșeurilor cu nisip perlitic și hidrofobizator într-un mixer hidraulic; formarea plăcilor într-o presă de vid cu o umiditate de 90% sau pe un transportor cu o umiditate de 87%; uscarea lor în uscătoarele de tunel la o temperatură de 150-230 ° C la o umiditate de 2-5%. Produsele finite au o rezistență la flexiune de cel puțin 0,3 MPa, densitatea medie nu mai mult de 200 kg / m3, absorbția de apă nu mai mare de 70% în greutate, iar conductivitatea termică a 0,051 W / (m • ° C).

Capitolul 4. Curățarea apelor reziduale din producția de celuloză și hârtie prin metoda formării complexe

Problema influenței producției de celuloză și hârtie asupra stării ecosistemelor acvatice este foarte complexă. Pentru a rezolva aceasta necesită, pe de o parte, îmbunătățirea proceselor tehnologice, iar pe de altă parte - dezvoltarea unor sisteme eficiente de purificare a apei, luând în considerare cerințele de mediu. Pentru companiile producătoare de sulfit de celuloză (bisulfit) metodă caracterizată prin efluenți schelokosoderzhaschih cu o cantitate mare de contaminanți ai ligninei, ceea ce complică tratarea biologică a apelor reziduale adoptat în PPI. Deoarece atunci când se utilizează în mod special lignosulfonați de tratare biologică (PM) sunt, practic, nu descompuse, cele mai multe dintre ele sunt evacuate în cursurile de apă. Poziția Sharpness exacerba volumele efluenți care conțin acești poluanți - 60 - 800 m / t pulp În prezent, multe întreprinderi IPP a redus de reziduuri privind selectarea lichidelor sau nu sunt concentrate.

Reset lichior mash posledrozhzhevoy și apele uzate tratate inadecvat în rezervoare naturale crește în mod semnificativ consumul chimic de oxigen (COD) în ele și dă echilibrul ecologic.

Extracția de compuși de lignină de calculator leksoobrazovaniya principalele ape uzate poluante din materiale de celuloză și hârtie și se transferă în compuși complecși insolubili vor îmbunătăți eficiența de tratare a apelor uzate și de a reduce poluarea corpurilor de apă. Precipitatele rezultate - sunt complexe de furaje ecologice, care pot fi utilizate în următoarele direcții:

pentru obținerea sorbentului de metale grele [2];

ca componente ale solurilor artificiale de sol pentru recuperarea terenurilor afectate de impactul antropic [3];

• ca combustibil cu o putere calorifică mare (putere calorifică netă de 5067 kcal / kg).

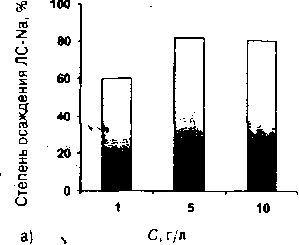

Anterior, sa demonstrat că polielectrolit anionic (PE) lignosulfonat de sodiu (JIC - Na) capabile de interacțiune intermoleculară cu încărcate oppositely-Catty onoaktivnym polietilenpo PE-poliamine (PEPA) pentru a forma complexe polielectrolit stabilizate prin electrostatice, legături de hidrogen și forțe Van der Waals [4, 5].

Metoda dezvoltată a fost aplicată pentru tratarea apelor reziduale și testate pe reale lignosulfonatsoderzhaschih ramură a apelor uzate OJSC „Grupul“ Ilim Group „Filiala din Koryazhma.

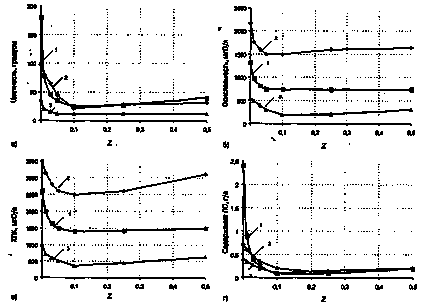

Apele de probă au fost colectate la trei puncte (trei probe în fiecare punct);

1 punct - comun canal de scurgere producția de procesare management sulfit lichior de celuloză vâscoză (PVC) primirea de gestionare a vaporizatorului apei reziduale uscator PM, producția de drojdie și etanol. Acestea includ medicamente, drojdii, alcool etilic și metil, carbohidrați; pH = 4,0 + 7,5; oxidabilitate de până la 3000 mgO / l;

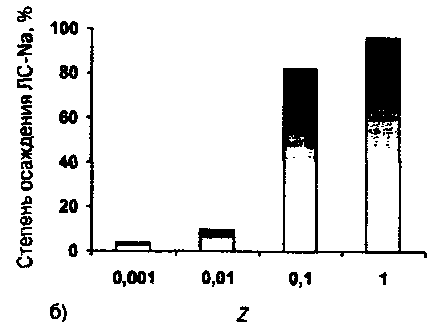

Datele experimentale sunt în general corelate cu modelul de date experimente. Cu toate acestea, deși gradul de soluții apoase PM modelului de recuperare crește ușor cu SRI 2 O creștere la 0,1 la 1, dar caracteristicile calitative ale efluentului se deterioreze. Astfel, pentru a fi luate în considerare în mod optim 2 = 0,1.

În Fig. 3 prezintă schimbarea caracteristicilor calitative ale apei reziduale în procesul de purificare la valoarea optimă de 2 = 0,1.

Folosiți ca ioni sorbenți de metale grele din soluții, o componentă a solului artificial sau combustibil cu o valoare calorică ridicată.

În Fig. 3 prezintă schimbarea caracteristicilor calitative ale apei reziduale în procesul de purificare la valoarea optimă de 2 = 0,1.

Folosiți ca ioni sorbenți de metale grele din soluții, o componentă a solului artificial sau combustibil cu o valoare calorică ridicată.

Astfel, metoda propusă poate fi utilizată pentru tratamentul local lignosulfonatsoderzhaschih apelor uzate, în scopul de a reduce sarcina instalației de tratare biologică. Rezultat complex precipitat poate fi folosit ca adsorbant a ionilor de metale grele din soluții, componenta artificială a solului sau de combustibil cu o valoare calorică ridicată.

Daley J. Harlanal D. Mecanica fluidelor: Trans. cu engleza. M. Energia, 1973.

Nikitin Ya.V. Polyakov SI. Utilizarea apei în fabricile de celuloză și hârtie: M. Timber Industry, 1985.

Arta similara:

Curățarea sobei de la fenol prin oxidarea electrochimică

Curs de lucru >> Ecologie

(prelucrarea materiilor prime vegetale nealimentare în industria celulozei și hârtiei și, parțial, în industria textilă). În canalele industriale. Au fost instalate debitmetre F2. Gradul de purificare a apei care conține fenol crește cu și.

Elaborarea de propuneri pentru purificarea gazelor naturale și prelucrarea gazelor acide (în rusă) p.

Teză >> Ecologie

Foraj și foraj de scurgere (DSB), grele. presupusa folosire a diferitelor metode de curățare pentru. un debitmetru de gaz este amplasat în schimbătorul de căldură. Pe. și în alte industrii. în industria celulozei și hârtiei pentru producerea celulozei.

industrie. Una dintre cele mai solicitate domenii de utilizare. dezavantaje ale fibrelor de celuloză. și un filtru de hârtie. Curățarea aspiratorului Lubrifiantul este componenta principală a canalizării. Stochnyevody. Avantajele debitmetrelor -difmanometre.

Teste de lucru >> Chimie

ochistkivody. Al doilea produs, obținut simultan cu clor - sodă caustică - este utilizat în industria celulozei și hârtiei. utilizați. un canal. formate în procesul de producție, în special apă de spălare și apă. este controlată de debitmetru.

în pergament, celuloză sau polietilenă. împreună în pungă de hârtie și. permis pentru utilizarea în industria cărnii. Când trimiteți. un contor de debit de abur este instalat. În legătură cu. Există un vas de grăsime pentru curățarea statorului.