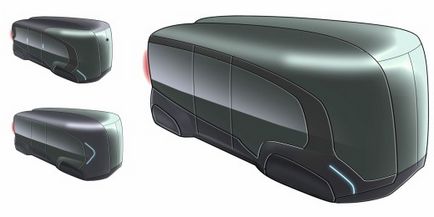

Absolvenții "muște" Vitaly Kamyshev și Yekaterina Aleshina ne spun cum au făcut planul pentru proiectul de diplomă Biway, care a surprins cu calitatea și elaborarea detaliilor. Se pare că o astfel de frumusețe poate fi creată cu costuri financiare foarte modeste!

Mulți studenți ruși au o întrebare, cum să facă planul proiectului lor? În principiu, astăzi, atât stereolitografia, cât și mașinile de frezat 3D sunt disponibile, pe scurt, posibilitățile mării, dar nu va fi costisitor costul unui astfel de model. Pe exemplul de a crea machete pentru diploma noastră, vom lua în considerare mai multe moduri de prezentare a prototipurilor pe tehnologia by-pass.

Inițial, problema era că era necesar să se arate trei modele: locomotiva, exteriorul mașinii și interiorul mașinii. Aceasta din urmă a fost principala dificultate - trebuia făcută sub forma unei capsule transparente, repetând forma exteriorului, adică două forme identice - una este transparentă, una nu este. Dacă nu pentru asta, totul ar fi mult mai ușor. Singurul lucru care a venit în minte a fost să facă o glugă transparentă și o formă opacă prin turnare sub vid.

Pentru formare, a fost nevoie de o formă de material dens, care să reziste căldurii. De obicei, astfel de forme sunt fabricate din fibră de sticlă sau MDF, am ales a doua opțiune, deoarece este puțin mai abur. Inițial, ideea era de a reduce un model tridimensional pe o mașină de frezat, dar după ce a învățat prețurile pentru această lucrare, ei au decis să o abandoneze. Am acționat ca niște mașini de frezat, dar mai târziu ...

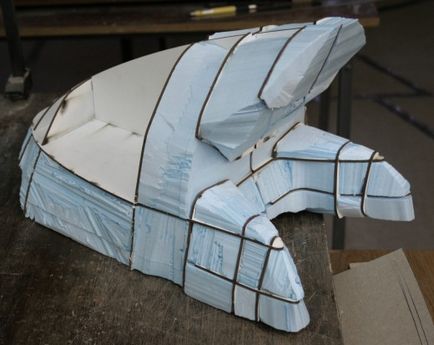

Designul a început cu schițe și prototipuri în plastilină la o scară de 1:20, ceea ce a permis economisirea materialelor și schimbarea rapidă. Formatul final ar fi trebuit să fie pe o scară de 1:10. Atunci când modelul plastilinei a achiziționat materialul plastic pe care l-am aranjat, am scos din acesta secțiunile transversale prin fiecare centimetru, undeva unde forma a permis mărirea treptei, undeva dimpotrivă a fost necesar să se reducă. Secțiunile au fost scanate și un model 3D a fost construit pe ele. Procesul este hemoroizii, înlocuind scanerul tridimensional.

Pe acest model, forma a fost în cele din urmă finisată și aliniată, a fost mărită la a zecea scară. Și apoi s-au luat secțiuni transversale la fiecare centimetru (grosimea plăcii MDF). Alături de ajutor este tăierea cu laser! După ce am primit punga cu secțiunile numerotate, ne-am dus acasă.

șlefuirea părții frontale a semifabricatului

mucegai pentru formarea sub vid

Acum e la vacuum. Cineva va spune că acest formular nu funcționează pe conector, iar produsul turnat nu poate fi eliminat. Este așa, doar parțial. Primul birou, la care ne-am întors, a refuzat, după ce ne-a răsfățat mai multe foi de plastic, în cel de-al doilea am făcut totul bine. Secretul este că partea din față și din spatele autobuzului au uși - adică este permis să se facă conectori în aceste locuri. Și acum avem două forme - una este transparentă, cealaltă este albă.

forma și rezultatul

transparentă și albă

Pentru a fi sincer, într-o formă atât de înaltă, deoarece subțire din plastic, întinzându-se, coastele de la MDF lipite au rămas (cred că va fi mai puțin vizibil pe forma de tip mașină sau deloc). Trebuia să petrec mai mult timp cu roata de șlefuit. Dar atunci doar pictura, iar aspectul exterior al autobuzului este aproape gata. Puține detalii: roți, lumini, spoiler. Becurile din faruri sunt realizate din pietre, care pot fi cumpărate în orice magazin cu bijuterii. Roțile sunt scoase din comatexul din plastic pe strung. Exteriorul masinii este terminat.

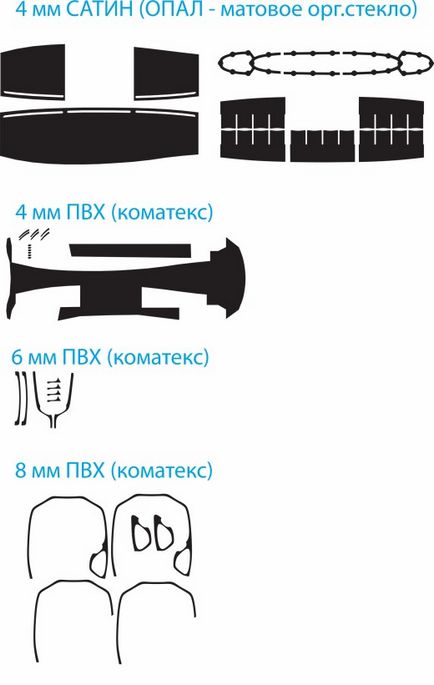

Carcasa interioară este gata pentru noi, avem nevoie de interioare. Elementele principale ale interiorului nostru sunt scaunele pentru pasageri din plexiglas mat. Fiecare grup de fotolii este format din două părți. Primul este un element care merge de la podea la planul vertical, al doilea este direct scaunele. Facem scanarea și comandăm detaliile despre tăierea cu laser.

detalii interioare pentru tăierea cu laser

Apoi luăm prima parte (are o tranziție lină de la plan orizontal la vertical), încălzită ușor cu un uscător industrial de păr, îndoind-o de-a lungul țevii cu raza dorită. Apoi, încălziți ușor întreaga parte, ușor îndoiți-o într-un alt plan. Partea de scaune este încălzită de-a lungul liniei de îndoire pe șir (șir întins, care este încălzit de electricitate), și îndoiți unele scaune cu 90 de grade, unele cu 180, cum ar fi pliate. Sexul este un avion, nu este nimic complicat. Balustradele au fost tăiate cu tăiere cu laser și apoi rotunjite cu un șmirghel.

Scaunul șoferului este alcătuit dintr-un mic șoarece pentru un laptop (trebuia să găsesc un mouse potrivit). Elemente moi - realizate din polistiren și acoperite cu o cârpă. Detaliile minore au fost făcute în moduri diferite, nu merită atenția acordată.

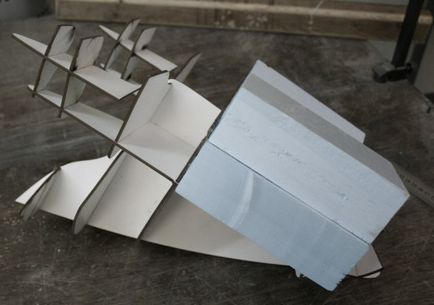

De asemenea, este interesant modul în care a fost făcută locomotiva. La tăierea cu laser au fost comandate secțiuni transversale, din care scheletul a fost asamblat. Suprafața frontală este pur și simplu o foaie de plastic jumătate de milimetru lipită de cadru. Cavitățile din spate sunt umplute cu polistiren, care este acoperit cu chit pentru automobile și este replanat.

polistiren rama locomotiva

tăiați o mașină transparentă de bor cu coajă. Există în duzele unor astfel de discuri doar pentru tăiere. În general, vă recomand să cumpărați o mașină cu bor, un lucru foarte util.

Șurubul din formă a fost scos, tăind cu atenție forma din față. Acolo, conform ideii, ar trebui să existe niște conectori sub ușa din față și să o taie.

Clampurile cumpărate în clădirea obișnuită. Sunt de aproximativ 50 cm lungime. Au fost mai multe, dar au fost disproporționat de scumpe. Și o astfel de lungime de porc de 50 cm cântărește foarte bine. Deci, astfel de piese au fost lipite împreună sub propria greutate.

Vă mulțumim pentru răspuns. Se pare că "scoatem" cochilia din formă (tăietor de mașină cu bor) - "stricăm" bacul? Ie este o fabricație unică?