Pe baza cercetărilor și a testelor tehnologice a minereului Tomino câmp și tehnologia de prelucrare a porțiunii Kalinowski a fost recomandat de către cele două etape de flotație selectivă directă pentru a produce cupru grad concentrat CM-5. Tehnologia de procesare include următoarele operațiuni:

· Zdrobirea mare a minereului și depozitarea minereului zdrobit;

· Măcinarea minereului sfărâmat într-o moară specială, strivire separarea produsului în fracțiuni, din care o parte este trimis la mai multe trepte sau flotație sau un recrushing într-un concasor giratoriu;

· Un îmbogățit concentrat de flotație implică aplicarea repetată etape succesive de flotație, măcinare, produse de separare de flotație pe un concentrat de spumă de sulfuri de cupru și minerale gangă (steril).

În procesul de îmbogățire în flotare, se folosesc reactivii principali (var, colectori, agenți de spumare), care vor fi automat dozați în funcție de cantitatea de minereu prelucrat.

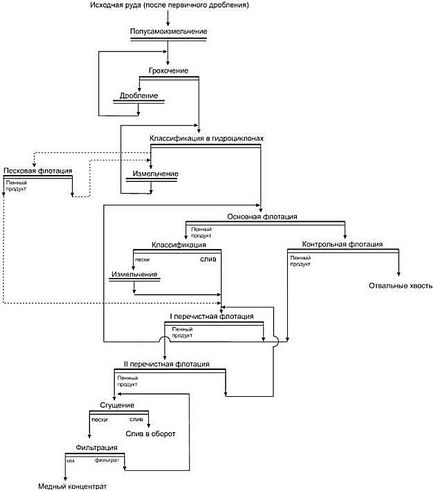

În Fig. 2.4-2 prezintă schema tehnologică de obținere a concentratului de cupru din minereurile de sulfuri prin metoda flotării selective în două etape.

Ris.2.4-2. Schema de obținere a concentratului de cupru prin flotație selectivă în două etape.

Concasare mare și depozitare a minereului zdrobit

Mina inițială cu o dimensiune maximă de 1000 mm este livrată cu autobasculante și descărcată în gaura de recepție a concasorului giroscopic. Pentru a elimina bucățile de minereu supradimensionate, concasorul este echipat cu un ciocan hidraulic (butoboy). Concasarea se face într-o etapă pe un concasor giratoriu până la dimensiunea 200-250 mm.

minereului concasat este descărcat într-un buncăr intermediar unde alimentatorul placă și minereul transportor cu bandă trunchi este transportat la stocarea intermediară a minereului concasat, calculată pe performanța zilnică. Mina este plasată în depozit folosind un transportor.

Pentru minele metodei Tominsky și site-ul Kalinovsky, sunt planificate concasoare separate și minereuri mari de minereu zdrobit.

Din depozitul de minereu zdrobit prin intermediul buncărilor intermediare prin alimentatoarele de placă și minereul transportor este trimis în clădirea principală a morii de concentrare.

Amestecarea minereurilor depozitului Tominsky și a sitului Kalinovski, precum și a varului, alimentate pentru a regla mediul de îmbogățire, se efectuează pe transportorul principal.

Concasare și flotare preliminară a nisipului

Conveierul de minereu este introdus în măcinare semi-autogenă. Mina este zdrobită în două mori de măcinare semi-autogenă paralele și trei mori de bile. Dimensiunea finală de zdrobire este de 80% minus 0,1 mm.

Pentru a izola materialul de mărime "critică", a fost instalat un ecran cu ecran de 9 mm după moara de măcinat. Finisarea produsului supradimensionat al ecranului de descărcare a morilor de măcinare se realizează într-un concasor conic. Descărcarea concasorului conului revine la puterea unei morte de măcinat semisub. Produsul sublatric al ecranului este trimis pentru clasificare pe hidrocicloane.

Se preconizează că hidrocicloane nisipuri periodic, cu o compoziție material adecvat a secțiunilor individuale ale câmpului vor fi direcționate spre o flotație de nisip pentru a separa mineralele din cupru dezvăluite, care vor evidenția concentratul blisterului, prin aceasta, pentru a reduce overgrinding de material și, în consecință, reduce pierderea de pastă de cupru. Produsul din spumă de flotare cu nisip, ocolind operațiunile principale și operațiunile de control al flotării, este trimis pentru operațiunile de epurare. Produsul de cameră de flotare a nisipului sau nisipurile hidrociclonului sunt trimise pentru măcinare în morile cu bile. Produsul concasat al măcinării cu bile este returnat la clasificarea prin hidrocicloane.

Descărcarea hidrociclonului este trimisă la flotația principală.

Flotația include operațiuni de bază, de control și două operații de curățare.

Separarea Flotația este compusă din patru ramuri principale și testul de flotație, din care fiecare cuprinde un volum cuvă de contact de 300 m 3 și patru celule de flotație primare volum de flotație de 300 m 3 fiecare si patru celule de flotație controla volumul flotație de 300 m 3 fiecare. Două secțiuni de flotație sunt cinci celule de flotație recleaning primul volum de 100 m3 fiecare, precum și patru al doilea volum de camera recleaning de 30 m 3 fiecare.

Ciclonul preaplin măcinare compartiment gravitațional intră în cuva de agitare unde agitarea a fost realizată pulpă cu reactivi de flotație pentru flotație primară. Ca reactivi principali ai îmbogățirii în flotare, se intenționează utilizarea varului ca regulator de mediu. colector Aerophine 3418A, agent de spumare oxal T-92. Prepararea soluțiilor de reactivi din fabrică se realizează într-un compartiment de reactivi. Pentru furnizarea reactivilor, este prevăzut un sistem automat de dozare pentru cantitatea de minereu prelucrată. Straits reactivii și pardoseli pentru spălătorii și compartimentele de reactivi echipamente sunt colectate în șanțuri de drenaj și pompele de drenaj este direcționat fie în steril sau reciclate într-un recipient adecvat unei soluții.

Din pulpa de vată intră în mașinile de flotație ale operațiunii principale. Produsul din spumă al flotării principale prin butelie este trimis pentru clasificarea în hidrociclone.

Produsul de cameră al flotării principale intră în mașinile de flotație ale operațiunii de comandă. Produsul din spumă al flotației de control este combinat cu concentratul operației principale. Cozile de flotare de control, care sunt produsul deseurilor din fabrică, sunt descărcate în bazin și apoi pompate la stația de pompare a sterilului.

Produsul din spumă combinat al flotării principale și controlul este trimis la o măcinare fină cu o clasificare preliminară în hidrocicloane. Descărcarea hidrociclonelor, produsul finit, este trimisă pentru a alimenta prima flotație de curățare, iar nisipurile hidrociclonelor sunt din nou trimise la moara cu bile. Produsul de cameră al primei soluții de curățare este trimis în coadă, iar produsul din spumă intră în a doua flotare de purificare. Produsul din spumă al celui de-al doilea dispozitiv de curățare este concentratul condiționat de produs din cupru, care este trimis în compartimentul de îngroșare și filtrare al concentratului.

Deshidratarea produselor de flotație

Concentratul de cupru este supus deshidratării la agenți de curățare radială cu adăugare constantă de floculant. Drenarea agentului de îngroșare este îndreptată spre alimentarea cu apă reciclată. Nisipurile agentului de îngroșare sunt introduse în presa de filtru. Filtrul circulant este trimis pentru a alimenta agentul de îngroșare radial. Turta de filtru (concentrat de cupru deshidratat) este evacuată pe o bandă transportoare, apoi este transportată într-o instalație de stocare a concentratului de cupru.

Scurgeri de concentrație de flotație fără tratament special sunt trimise la iazul de decantare.

Tabelul 2.4-1. Datele rezumative ale prelucrării minereului în moara de concentrare a GOK din Tominskiy