În timpul procesului de sudare, se folosesc diferite tipuri de electrozi de sudură, incluzând diferite diametre ale acestor electrozi. Utilizarea electrozilor, a căror diametru este mai mare de 8 milimetri, de regulă, nu permite obținerea unei productivități ridicate a procesului de sudare. Având în vedere faptul că greutatea electrodului și a suportului este mărită (datorită intensității crescute a curentului de sudare), procesul de producție devine scăzut. Acest lucru, la rândul său, este foarte obositor și sudor, ceea ce se reflectă și mai mult în rezultatul final. Exact aceleași caracteristici sunt observate chiar și când sudarea cu arc a unui arc trifazat funcționează. Astfel de metode sunt limitate și se utilizează numai pentru armarea sudării în structurile din beton armat, dar chiar și aici nu este întotdeauna utilizată exact (trend).

In timpul sudarea metalelor de bază de baie topită, datorită cantității mari de căldură, care se transmite de metal preforme fierbinte lichid din baia de metal topit. Astfel, asamblarea sudurii în baie este introdusă la o mare rezistență a barei de armare, datorită rezistenței curentului. De obicei, arc metalic sudura pornește din partea de jos a matriței, unde temperatura este ridicată, arcul topește marginea inferioară a articulațiilor. Înainte de sudare finală, metal, situat în partea superioară a baii de sudura este menținută în stare topită, și în așa fel încât ea curge la întreaga suprafață a matrițelor. Sudura este sudată chiar deasupra suprafețelor tijei. Întregul proces are loc manual, deși au existat încercări de automatizare și mecanizare a procesului tehnologic, dar datorită complexității și productivității insuficiente, astfel de facilități s-au dus la "nu".

Creșterea productivității procesului de sudare este posibilă și cu ajutorul diferitelor tipuri de electrozi. De exemplu, folosind electrozi acoperiti cu pulbere de fier. Dar, această tehnică de aplicare este posibilă numai în condiții de amplasare inferioară, deoarece în alte cazuri aceasta duce la ieșirea fierului fierbinte din matriță. Deși în poziția inferioară, o astfel de sudura este complicată, dar este și mai eficientă și mai productivă decât sudarea cu electrozii simpli.

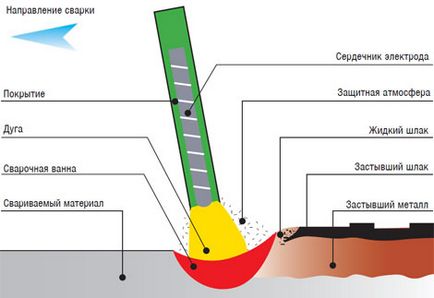

Sudarea, care necesită defalcări profunde. Productivitatea este sporită prin topirea adâncă a metalului de bază. În astfel de cazuri, se folosesc și electrozi speciali, care, atunci când sunt topiți, oferă vizoare de dimensiuni mari, iar restul de electrozi se sprijină pe ele. În acest moment, sudorul trebuie să dețină electrodul la un unghi precis de 70-85 °, desigur, la suprafața obiectului și mutați-l de-a lungul suprafeței, fără oscilații transversale. În acest caz, se utilizează curentul admisibil al valorii maxime. În procesul de topire electrod și metalul înlocuind gazele care ies, metalul topit, crescând astfel topit adâncimea, iar această reglementare adâncimii are loc prin schimbarea unghiului la care electrodul de lucru (precum și viteza de mișcare).

Pentru astfel de sudare se recomandă și este mai convenabil să se folosească mașini, atunci când se sugerează îmbinări care nu se rotesc în țevi și așa mai departe. De asemenea, merită acordată atenție sudării cu electrozi înclinați, care a fost dezvoltată de oamenii de știință sovietici în anii 1930. Este folosit astăzi chiar și în străinătate, dar sub un alt nume - sudarea gravitațională. În timpul sudării, electrodul este fixat într-un trepied special, care, la rândul său, este instalat pe suprafața produsului. Pe măsură ce se topește, trepiedul va cădea cu clema. Adâncimea cusăturii este determinată în același mod ca și în metoda de sudare menționată mai sus - prin schimbarea unghiului electrodului. Astfel, productivitatea procesului crește datorită unor subtilități, care pot și trebuie aplicate în practică fiecărui sudor.