Metalele sunt substanțe care au un luciu metalic deosebit, plasticitate, rezistență ridicată, conductivitate electrică și termică, ductilitate și sudabilitate, datorită naturii speciale a legăturii metalice. Metalele sunt particulare nu numai fizice, ci și chimice: capacitatea de a se oxida și de a se recupera în reacții.

Majoritatea elementelor chimice (82 din 109-75%) se referă la metale.

Proprietățile aliajelor se deosebesc de obicei de cele ale metalelor de bază și pot fi controlate.

O caracteristică caracteristică a structurii metalelor este prezența unei legături metalice între atomi. Atomii metalelor pe carcasa exterioară conțin o cantitate mică de electroni slabi legați. Nori electronici de atomi se suprapun, astfel încât electronii externi se pot mișca liber și sunt, de obicei, obișnuiți, care nu au legătură cu atomii individuali. Astfel, electronii obișnuiți formează un gaz de electroni care se mișcă liber între ioni și le leagă reciproc. Această caracteristică determină tendința atomilor de metal de a se stabili cât mai dens posibil. Ambalarea compactă a atomilor conduce la o densitate crescută a metalelor.

Metalele și aliajele în stare solidă au o structură cristalină, caracterizată printr-un anumit aranjament regulat de atomi. Atomii dintr-un cristal metalic formează o reticulă cristalină spațială, care constă în repetarea celulelor care au o formă relativ simplă.

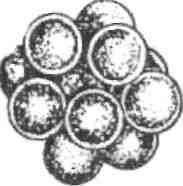

În cazul metalelor industriale, cele mai obișnuite laturi cristaline sunt cele mai des întâlnite (figura 1): corp cubic centrat, cubic cu fața în centru și hexagonal. În grila elementară cubică centrată pe volum există nouă atomi (opt la vârfurile cubului și unul în centru).

Un astfel de grilaj are: fier la temperaturi de pana la 910 ° C și peste 1390 ° C, crom, wolfram, vanadiu, etc. cubice D atomi shetke14 centrate față (opt vârfuri ale cubului și unul fiecare din centrul GRA-audio) .. Un astfel de grilaj are: fier, la o temperatură de 910-1390 ° C, cupru, nichel, aluminiu, etc. hexagonal zăbrele, având forma prisme hexagonale 17 atomi (12 vârfuri, două baze în centru și trei în interiorul prismei) .. Această rețea este disponibilă pentru magneziu, zinc și alte metale.

Alte forme de laturi de cristal sunt posibile. Atomii din zăbrele sunt la anumite distanțe unele de altele. Aceste distanțe sunt foarte mici și sunt calculate în nanometri (1 nm = 10 "m). Aranjamentul atomilor, distanțele inter-atomice, saturația cu atomi - toate acestea afectează calitatea metalelor.

Dimensiunile laturii cristaline sunt caracterizate de parametri (perioade) - distanțele dintre centrele atomilor localizați la nodurile celulei elementare. De exemplu, pentru fier acești parametri sunt 28,4-36,3 nm.

Fig. 1. Principalele tipuri de celule elementare ale laturilor cristaline ale metalelor sunt cubice centrate pe volum; b - cubic centrat pe față; în - hexagonale închise

Natura cristalină a metalelor determină anizotropia proprietăților lor, adică diferența în proprietățile metalelor în funcție de direcția axelor cristalografice care formează cristalele de metale.

Procesul de rearanjare a atomilor din rețeaua cristalografică are loc în stare solidă a metalului, similar cu procesul de solidificare a unui aliaj lichid la anumite temperaturi și este însoțit de un efect termic. Acest proces de formare a cristalelor noi din cristalele modificării anterioare se numește cristalizare secundară.

aliaje metalice sunt produse policristaline cele la în care cristalitelor (formarea cristalelor, care, atunci când structura internă mare-Villeneuve nu este conservată în timpul creșterii cristalului formă regulată datorită interferenței cristalelor adiacente) diferit orientate spre Vanir unul față de altul, au izotropia imaginar (cvasi sunt izotropice). Cu toate acestea, tratamentul aliaj tehnologic (rulare, tragere, forjare, etc.) se produce orientarea cristalelor în direcția de prelucrare, iar metalul devine anizotrop. Unele proprietăți mecanice ale aliajelor metalice în proces și tratament termic sunt mărită în direcția principalelor axe cristalografice. Acest lucru este adesea folosit în fabricarea anumitor părți ale mașinilor și produselor din construcții metalice.

Procesul de cristalizare a aliajelor metalice începe cu răcirea aliajului lichid și continuă în multe aliaje la anumite temperaturi în stare solidificată sub formă de recristalizare. Mărimea și forma cristalelor formate sunt afectate de viteza de răcire a aliajului lichid: granulele brute formează granule mari și, când este rapid, aliajul metalic dobândește o structură cu granulație fină.

În prezent, rafinarea granulelor unui metal se realizează nu numai prin creșterea ratei de răcire, dar și prin introducerea de diverși aditivi care măresc numărul de centre de cristalizare la V = const și creează condiții pentru creșterea lentă a cristalelor. Această metodă de măcinare a cerealelor numită modificare este utilizată la topirea fontei speciale, a oțelurilor și a unor metale neferoase.

Principalele modalități de modificare a structurii și a proprietăților oțelului utilizat în metalurgia modernă sunt:

- introducerea în metalul topit a substanțelor care formează compuși refractari, care sunt centrele de cristalizare (Ti, Al, Si, Mn);

- introducerea elementelor ligate care sporesc rezistența laturilor cristaline de ferită și acetilenă, încetinind procesele de difuzie a carbonului, carburile și mișcarea de dislocare;

- tratament termic și pornomecanic.

Odată cu solidificarea lingourilor metalice, a semifabricatelor, a semifabricatelor, se formează diverse cristale de diferite mărimi: cristale mai mici la suprafața exterioară și cele mai mari în interiorul lingoului. În plus, cristalele sunt orientate în mod diferit: în interiorul lingoului au forme mai obișnuite decât cele din straturile exterioare și cel mai adesea dobândesc o formă ramificată de copac. Astfel de acumulări de cristale în lingouri se numesc dendrite. Este de asemenea posibil să se formeze cristale de forme lamelare, aciculare și alte forme.

Solidificarea lingoului în întregul volum nu are loc simultan și, prin urmare, structura lingoului nu este uniformă. În partea superioară, la suprafața lingoului, solidificându-se în primul rând, se formează cochilii de contracție, înconjurați de macro și micropori.

Cu răcirea accelerată a aliajului din interiorul turnării, se pot forma cavități - bule de gaz - datorită gazelor care nu au timp să scape din metale.

O astfel de eterogenitate a pieselor turnate poate duce la o scădere a proprietăților lor mecanice.

Tratamentul mecanic adecvat al turnării (presare, laminare) cu tratament termic ulterior poate fi dat unei structuri fibroase în direcția procesării și reduce dimensiunea granulelor, ceea ce îmbunătățește proprietățile sale mecanice. În stare lichidă, majoritatea aliajelor sunt o soluție lichidă omogenă. În tranziția către o stare solidă, omogenitatea multor aliaje este păstrată prin introducerea sau înlocuirea atomilor din rețeaua cristalografică a solventului prin atomii altor elemente mai ușoare.

Structura aliajelor reale este în mare măsură diferită de structura ideală a cristalelor. Într-un metal real, există întotdeauna încălcări ale naturii macro- și microscopice (pori, gaz și incluziuni nemetalice, microfisuri și așa mai departe.), Precum și defecte în structura cristalină asociată cu încălcarea aranjamentului drept al atomilor în cristal-foarte Grile. Toate aceste tipuri de perturbări au un efect marcat asupra proprietăților, cu cel mai mare rol jucat de imperfecțiunile în structura cristalină, așa-numitele dislocări. Datorită prezenței dislocărilor în metal, rezistența teoretică nu este realizată. Rezistența cristalelor reale nu este de obicei mai mare de 1-5% din teoretică, calculată din forțele de legare dintre atomi. În varianta de realizare, atunci când caracteristicile de performanță ale unui metal de factori precum prezența crestăturilor, starea de stres, temperatura, condițiile de funcționare, mediu agresiv de mediu, este de numai 40 - 80% din rezistența metalului de bază.

Membru - corespondent al IA ANSSSR Oding la sfârșitul anilor '40 ai secolului trecut, a formulat legile de bază ale schimbării de rezistență a solidelor cristaline, în funcție de densitatea dislocațiilor, din cauza lor de dezvoltare intensivă a primit:

1. producerea de metale cu o structură cristalină apropiată de perfecțiune (crearea de cristale nondislastice cu putere apropiată teoretică) și dezvoltarea pe această bază a materialelor compozite de înaltă rezistență;

2. crearea, în materialele existente, a unor dislocări de înaltă sau înaltă densitate, care, în condițiile distribuției uniforme sau periodice în volumul metalului, permite de mai multe ori să-și mărească puterea;

În al doilea mod de a crește rezistența metalelor, se folosesc două metode principale:

- deformarea plastică (energia mecanică) pentru a atinge densitatea de dislocare necesară;

- impact termic (energie termică).

Combinația acestor două metode cu tratamentul termomecanic denumit (TMO) crește cel mai eficient rezistența.

Influența elementelor structurale asupra proprietăților aliajelor de fier-hidrogen

Grafitul este moale, densitatea sa reală este de 2,25 g / cm3. Aceasta rupe continuitatea metalului, coborând rezistența la întindere și viscozitatea, mărind fragilitatea, cu atât particulele sunt mai mari. Grafitul caracterizează microstructura fontei.

Ferita este o soluție solidă de carbon în aFe, moale, vâscoasă, bine forjată și sudată. Cu atât mai mult în metalul de ferită, cu atât metalul este mai moale, cu cât mai mult forjare și cu mai multă alungire la întindere.

Cementite - carbură de fier Fe3C. Pe măsură ce conținutul său crește, duritatea și rezistența metalului crește mai întâi (cea mai mare rezistență la tracțiune la un conținut de carbon de 1,2%); cu o creștere suplimentară a cantității de cementită, rezistența scade, viscozitatea scade, duritatea și fragilitatea cresc.

Austenita este o soluție solidă de carbon în # 947; Fe; conține până la 2% carbon. În oțeluri obișnuite, austenita este stabilă numai la o temperatură de peste 723 ° C, din oțel aliat, conținând în compoziția sa, o cantitate de Mn, Cr, Ni și alte elemente, pot fi austenitei stabile și la normal sau chiar la temperaturi scăzute. Proprietățile mecanice ale austenitelor depind de conținutul de carbon din acesta. Cu o scădere a cantității de carbon austenită devine mai moale și mai vâscoasă; cu creștere - mai tare și mai fragilă.

Ledeburit - eutetica (cementite + austenita), foarte tare si fragila, prezenta in fonta alba. Se formează la o temperatură de 1130 ° C și conține carbon C = 4,3% - fontă eutectică.

Perlit - eutectoid (ferita + cementita), are o rezistență relativ mare, suficient de vâscos, este structura grăunțoasă sau laminată. Formată în timpul descompunerii austenitei la o temperatură de 723 ° C și conține carbon-zhaniem 00,83%, impurificării Si Mpsposobstvuyut Pearl și că, la un conținut de carbon mai mic.