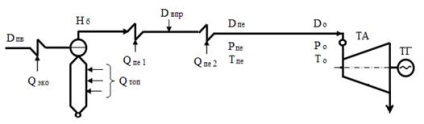

Figura 3.1. Diagrama schematică a traseului de apă cu aburi a cazanului tip tambur

Astfel, menținerea capacității necesare de abur a cazanului cu tambur trebuie efectuată prin reglarea intensității generării de căldură în cuptor, adică datorită reglementării arderii de combustibil sau întreținerii, așa-numita funcționare a cazanului, care se caracterizează prin următorii indicatori:

- cantitatea de combustibil ars în cuptor;

- cantitatea de aer furnizat în cuptor, necesară pentru a asigura arderea eficientă a combustibilului;

- presiunea (rărirea) gazelor în partea superioară a cuptorului.

Mai mult, specificăm elementele schemei termice și principalele indicatoare utilizate în managementul operațional și controlul calității funcționării cuptorului cazanului.

Reglarea consumului de combustibil alimentat în cuptorul cazanului se efectuează datorită influenței corespunzătoare asupra regulatoarelor de alimentare cu combustibil și prin modificarea numărului de arzătoare incluse în lucrare. În schemele tehnologice reale ale centralelor termice, funcțiile regulatoarelor de alimentare cu combustibil sunt:

- regulatoare de presiune a gazului (GDG), atunci când se utilizează combustibil gazos;

- regulatoare de presiune a uleiului de combustibil (RDM), utilizând combustibil;

- alimentatoare de cărbune brut (POC), utilizând combustibili solizi preparați în sisteme de praf cu injecție directă de praf de cărbune în cuptorul cazanului;

- alimentatoare de praf (PP), utilizând combustibili solizi preparați în sistemele de praf cu recipiente de praf. În același timp, reglarea debitului de combustibil solid introdus în cuptorul cazanului prin spălarea cu șurub sau cu vasul se efectuează prin modificarea vitezei de rotație a burghiului sau a rotorului capcanei de praf. Controlul performanței benzilor CSP se realizează prin schimbarea înălțimii stratului de combustibil al alimentatorului format pe centura în mișcare.

Controlul cantității de combustibil lichid sau gazos furnizat cuptorului, în timp ce cazanul funcționează în domeniul de reglare a sarcinilor, se efectuează direct în conformitate cu indicațiile debitmetrelor corespunzătoare instalate pe panourile de comandă termică ale cazanului.

Măsurarea operațională directă a cantității de combustibil solid livrate cuptorului nu se efectuează, din motive tehnice cunoscute. În același timp, cantitatea de combustibil ars în cazan (solid, lichid, gazos) este controlată de parametrii indirecți ai procesului de ardere, și anume:

- de gradul de deschidere a culisei de adaptare a alimentatoarelor de cărbune brut;

- de numărul de mașini de măcinat sau de alimentatoare de praf incluse în lucrare;

- sarcina curentă sau viteza alimentatoarelor de praf;

- pentru aer în exces în spatele cuptorului;

- privind presiunea și temperatura gazelor de ardere la ieșirea din cuptor;

- asupra presiunii și temperaturii aburului supraîncălzit din spatele cazanului;

- la schimbarea modului de funcționare a regulatoarelor automate pentru a menține temperatura necesară a aburului supraîncălzit și a nivelului apei din tamburul cazanului;

- de temperatura gazelor de ieșire.

Reglarea cantității de vozduhapodavaemogo a cuptorului prin schimbarea de performanță tiraj forțat mecanisme, și anume modificarea performanțelor ventilatoare suflante și absorbire de fum de cazane în sistemul cale de gaz funcționează cu tiraj echilibrat, sau o schimbare în ventilatoare suflante de performanță în cazanele sistemelor de traseu de curgere care lucrează sub presurizarea. În această performanță cu tiraj forțat de control al ventilatorului poate fi realizată în două moduri fundamental diferite: schimbarea caracteristicilor rețelei, sau impactul asupra caracteristicii de presiune a mașinii.

Modificarea caracteristicilor rețelei poate fi realizată prin adăugarea de rezistență suplimentară în rețeaua creată o valvă specială, care permite schimbarea (în funcție de gradul de deschidere) a ariei secțiunii transversale a aerului la intrare de gaz în ventilatorul de suflare sau exhaustor.

Este posibil să influențeze caracteristica de presiune a mecanismului de suflare prin schimbarea vitezei de rotație a rotorului mașinii. Performanța mecanismului în acest caz variază proporțional cu schimbarea vitezei. Astfel, reglarea vitezei de rotație a rotorului mașinii se poate realiza prin aplicarea cât turbinele cu abur unitate de acționare, motoare speciale (cu două trepte de viteză sau frecvență variabilă), ambreiaje hidraulice si cuplaje electromagnetice. Atunci când reglați viteza de variație a performanțelor mașinii de rotație a rotorului datorită pierderii de presiune a strangularea fluxului disponibil, astfel încât această metodă este cel mai economic. Cu toate acestea, din cauza costurilor și a complexității de funcționare a mecanismelor de acționare activă tiraj forțat metoda de mecanism de control a capacității este folosit în principal pentru performanța cazanelor medii și înalte.

Trebuie remarcat faptul că metoda cea mai eficientă de a controla performanța ventilatoarelor și absorbire realizate electric, prin utilizarea așa-numitele aripi de ghidare axiale montate în duza de admisie proiectul mașinilor. În aceste dispozitive se realizează o combinație de două metode de control: efectul asupra caracteristicilor de presiune ale mașinii și modificarea caracteristicii rețelei. Ghidajul axial este un design al paletelor de ghidare care sunt instalate în fața orificiului de intrare al fluxului spre rotor. lame se rotesc simultan printr-un anumit unghi, răsucire de curgere care intră ventilatorul în direcția de rotație a rotorului ventilatorului și reducerea acestui consum de energie pe unitatea sa de a schimba performanța ventilatorului. Dispozitivul de ghidare este cel mai eficient atunci când este montat pe ventilatoare axiale și sucker și performanța în timp ce reducerea cu tiraj forțat ventilatorul la 50%. Cu o scădere suplimentară a performanțelor ventilatoarelor, dispozitivul de ghidare funcționează ca o poartă normală. În acest sens, pentru ventilatoarele radiale (centrifuge), dispozitivele direcționale sunt utilizate în combinație cu motoarele asimetrice cu două viteze. Dacă debitul de aer (gaz) este redus semnificativ, motoarele electrice de acționare ale ventilatoarelor sunt comutate la o frecvență mai redusă de rotație; În intervalul dintre aceste întrerupătoare, reglarea este efectuată de dispozitivele de ghidare.

Pe lângă metodele de mai sus, cantitatea de aer furnizată cuptorului poate fi controlată prin schimbarea numărului de suflante ventilator implicate. Cu toate acestea, această metodă de control al fluxului de aer furnizat la cazan este utilizat, în principal, în modurile de aprindere a centralelor puternice de cazan pentru a reduce consumul de energie electrică pentru necesitățile centralelor termice. În conformitate cu cerințele PTE, atunci când funcționează centralele de încălzire în intervalul de reglare a sarcinilor, toate mecanismele de suflare (exhaustoarele de fum și ventilatoarele de suflare) trebuie să fie în funcțiune.

Controlul operațional al cantității de aer furnizat cuptorului se efectuează în conformitate cu mărturia instrumentației care stabilește următorii parametri principali:

- coeficientul de aer în exces (a) în secțiunea de regim - într-un punct cu o temperatură a gazului care nu depășește 600 ° C;

- presiune sau vid (pentru cazanele cu tracțiune echilibrată) gaze arse în partea superioară a camerei cuptorului cazanului;

- presiunea de aer în fața arzătoarelor cazanului;

- "Transparența" gazelor de eșapament.

Coeficientul de aer în exces este raportul dintre cantitatea reală de aer furnizat pentru combustie și cantitatea necesară teoretic. Se știe că este imposibil să se asigure combustia completă a combustibilului într-un cuptor real atunci când se furnizează o cantitate teoretică de aer. Motivul este că în cuptorul real nu poate distribui aerul de ardere furnizat, astfel încât fiecare moleculă de combustibil a elementului combustibil care primește cantitatea teoretică de molecule oxidante. Prin urmare, în cuptoarele reale pentru arderea completă a combustibilului, trebuie întotdeauna să furnizați mai mult aer decât este necesar din punct de vedere teoretic. La rândul său, o cantitate teoretică de aer necesar pentru ardere, realiza un volum minim de aer necesară pentru arderea completă a unui kilogram de combustibil solid sau lichid sau un metru cub „normal“ de combustibil gazos.

Cu arderea completă a combustibilului în condiții teoretice, se formează produse de combustie care sunt un amestec de gaz inert format din CO2. SO2. N2. H2O. În acest caz, dioxidul de carbon și anhidritul sulfuros sunt în mod obișnuit combinate și numite "gaze triatomice uscate", care le denotă prin RO2. În cazul arderii complete a combustibilului cu un factor de aer în exces mai mare decât unul, în produsele de combustie, altele decât gazele triciclice, azotul și vaporii de apă, există, de asemenea, exces de oxigen (O2). Dacă în produsele de ardere, în plus față de gazele inerte, sunt prezente gazele inflamabile CO, H2. CH4. atunci un astfel de proces de ardere este numit incomplet.

Astfel, factorul exces de aer caracterizează în mare măsură eficiența procesului de ardere în lumea reală, în comparație cu condițiile teoretice și depinde în principal de tipul de combustibil, modul său de ardere, arse aparat de proiectare și a cazanului. Prin urmare, atunci când combustibilul combustibil este în exces, factorul de aer în exces este întotdeauna mai mare decât la arderea gazului. Acest lucru se datorează faptului că combustibilul solid și aerul sunt într-o stare agregată diferită, iar gazul și aerul sunt în aceeași stare agregată. Când combustibilul este ars într-un cuptor cu straturi, raportul excesului de aer este întotdeauna mai mare decât atunci când se arde într-o stivă de flare.

În majoritatea cazurilor, factorul de aer în exces în secțiunea de regim a cazanului pentru diferite combustibili este luat în limitele următoare: (1.15-1.25) - pentru combustibilii solizi; (1,02-1,03) - pentru combustibili lichizi; (1,05-1,1) pentru combustibilii gazoși.

Reducerea aerului în exces face posibilă economisirea consumului de energie pe unitatea mașinilor de forare și creșterea eficienței cazanului. Cu toate acestea, incinerarea sa sub valoarea calculată conduce la o creștere rapidă a arderii combustibilului și la o scădere a funcționării economice a cazanului.

În general, raportul de exces de aer în gazele de ardere poate fi determinată prin măsurarea debitului de aer și compoziția produselor de ardere. Măsurarea directă a cazanului a fluxului de aer este dificil de a asigura un mod suficient furnizat în cuptor, astfel încât factorul exces de aer în cazul în care controlul operațional este determinată de fracția de volum a produselor de combustie din gazele triatomic „uscate“ (RO2), oxigen (O2) sau azot (N2). Acești indicatori sunt stabiliți cu ajutorul unor analizoare automate de gaz corespunzătoare instalate pe panoul de comandă al cazanului.

Pentru a calcula factorul de aer în exces, în aceste cazuri se pot utiliza următoarele formule:

Ka este un factor de corecție care ia în considerare tipul de combustibil ars și luat în conformitate cu programul corespunzător, în funcție de valoarea RO2 max / RO2.

Cu compoziția chimică elementară constantă a combustibilului și arderea sa completă, formula acidului carbonic are următoarea formă: a = (RO2 max / (RO2) * Ka;

r - un factor de corecție care ia în considerare tipul de combustibil ars. Se presupune că este egal cu: 0,02 pentru combustibilii solizi; 0,05 - pentru păcură; 0,08 pentru gazul asociat și 0,1 pentru gazul natural. Atunci când amestecul de combustibili este ars, coeficientul r este definit ca valoarea medie ponderată a căldurii de combustibil.

Cu compoziția chimică elementară constantă a combustibilului și combustia sa completă, formula de oxigen are următoarea formă: a = 21 - rO2 / (21 - 02).

La testele de echilibru exacte ale unităților cazanului se folosește formula nitrică:

- cu combustie completă a combustibilului: a = N2 / (N2 - 3,76O2);

Reglarea presiunii gazelor arse în partea superioară a cuptorului cazanului.

Nivelul controlat gazele de ardere de presiune în partea superioară a cuptorului cazanului este determinată prin proiectarea schemei cazanului (sau negazoplotny etanșe la gaze), tractul cazan-gaz (schema ventuză și sufla ventilatoare sau suflante numai), precum și în toate cazurile reglementate de instrucțiunile de fabricație corespunzătoare și hărți de regim.

În schemele de căi de aer pentru gazele etanșe la gaze, transportul aerian către cuptor și produsele de ardere înainte de eliberarea în atmosferă este asigurat numai de suflantele ventilatorului. Întreaga cale de aer-gaz în acest caz este sub presiune excesivă, adică sub presiune mai mare decât atmosferic. În același timp, nivelul de presiune este reglat de sarcina ventilatorului, care, la rândul său, este determinată de ieșirea cazanului și este reglată de cardurile de mod adecvate.

Dacă negazoplotnye cazane, aerul este transportat la suflantele ale cuptorului sub presiune peste presiunea atmosferică, iar gazele de ardere sunt îndepărtate din conducta de gaz a ventilatoarelor de evacuare a cazanului, care funcționează sub vid. În acest caz, condițiile aerodinamice din calea gazelor este controlată de presiunea negativă a cazanului, in partea de sus a cuptorului, care este gazat pentru excluderea produselor magazin cazan de cerințele de ardere și de siguranță împotriva incendiilor, trebuie să fie menținută la minus 2..5 mm.vod.st. Razărea necesară, în acest caz, este susținută de un impact comun asupra performanțelor ventilatoarelor de suflare și a aspiratoarelor de fum. Productivitatea suflare fani capacitatii cazanului este determinata si absorbire - ventilatoare suflante de încărcare și cerința de a menține un vid în partea superioară a cuptorului cazanului la minus 2 ... 5 mm.vod.st. Astfel, controlul presiunii de lucru în cuptorul cazanului trebuie efectuat direct de instrumentația corespunzătoare și indirect de sarcina mecanismelor de coborâre.

In concluzie putem afirma că unul dintre parametrii de control de bază tamburul de abur al cazanului - producția de abur depinde în principal de intensitatea de degajare a căldurii în cuptor, care este la rândul său, determinat de parametrii modului de ardere a cazanului. Valorile optime ale modului de combustibil (combustibil, excesul de aer, tiraj forțat mecanisme de încărcare de ardere de presiune a gazului) Parametri pentru ieșirea aburului din cazan respectiv determinate în timpul testelor operaționale și înregistrate în așa-numita cartelă modal. În viitor, cartea de operare trebuie să fie ghidată de cartela de operare la operarea cazanului.