Verificarea uneltelor. La alegerea metodelor de testare, roțile dințate se bazează pe respectarea principalelor condiții tehnice care asigură funcționarea normală a angrenajelor.

1. Raportul de transmisie instantanee constantă.

2. Fixarea completă a dinților, de-a lungul lungimii.

3. Prezența decalajelor pentru a compensa erorile de deformare și de transmisie, precum și pentru a localiza unsoarea între dinți.

În funcție de dimensiunea roții, acestea pot fi testate pentru diferite elemente de transmisie. Jante mari (cu diametrul de până la 5000 mm) sunt verificate pentru următoarele elemente: pasul principal, diferența în pașii circumferențiali. profilul, deplasarea conturului inițial, direcția dintelui.

Toate instrumentele folosite pentru a verifica uneltele sunt împărțite în staționare și manual sau deasupra capului. Prin proiectarea lor, instrumentele staționare necesită instalarea de roți măsurate pe ele, astfel încât scopul acestor dispozitive este limitat la roțile mici. Pentru a controla roțile mari, instrumentele sunt înlocuite deasupra capului sau manual. Cu toate acestea, în cazul în fals, bavurile nu sunt adaptate pentru a măsura toate aceste elemente, astfel încât în cazul în care verificarea este necesar să se recurgă la un control indirect, adică. E. Pentru a nu a elementelor, și factorii prin care acuratețea lor depinde de control.

Se știe, de exemplu, că precizia profilului dintelui depinde de precizia profilului și de înălțimea (pentru tăietoarele de melci) ale tăietorului de viteze. Desigur, unealta nu este singurul factor care afectează precizia profilului dinților roții. Aceasta poate include, de asemenea, precizia mașinii și instalarea instrumentului. Prin urmare, este necesară verificarea complexă a tuturor factorilor care afectează precizia unui element. Datorită acestui fapt, puteți furniza precizia necesară pentru roata dințată. Motivul de mai sus este valabil și pentru alte elemente verificabile.

În ceea ce privește inspecția cuprinzătoare de unelte, pentru a descoperi-toate-guvernare efectul cumulat al erorilor asupra roților funcționează ca o pereche, atunci pentru roți mari, din cauza lipsei de instrumente pe care le-DYT pe produ ansamblul. Roata controlată este montată în ansamblu și este cuplată cu roata dințată. În același timp, rezultatul general al procesării corecte a părților care influențează producția

Angrenaj corespunzător (găuri de găurit pentru lagărele din caroserie, rulmenți de prelucrare, unelte, etc.). Verificarea se efectuează pe suprafața de aplicare a dinților, pentru care se aplică un strat de vopsea pe dinții unei roți, acoperind zona de contact a dintelui celeilalte roți. Pentru fiecare clasă de precizie a angrenajelor, se stabilește valoarea suprafeței laterale a dintelui în procente, care trebuie acoperită cu vopsea (trebuie să aibă contact). Acum ne îndreptăm spre metodele de verificare a elementelor individuale ale roții dințate.

Măsurarea abaterii de la etapa principală. Pasul principal este distanța dintre două tangente paralele la două profiluri similare adiacente.

Precizia etapei principale determină netezimea transmisiei - măsurarea etapei principale se realizează printr-un pedometru pentru etapa principală

Limita superioară a măsurării instrumentului (în module) 20.

Instalarea dispozitivului pentru dimensiunea nominală a dispozitivului principal. pas. se realizează prin intermediul unui cadru de instalare 1, în care sunt prevăzute un bloc de măsuri de capăt și niște laterale speciale; dimensiunea blocului este calculată prin formula

T0 - tc cos <х0.

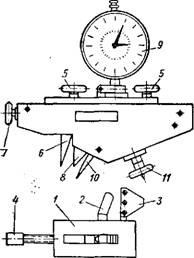

FIG. 35. Pedometru pentru măsurarea treptei principale.

Unitatea plasată între 2 și 3 lateral și Șurub de fixare 4. Instrument Pre a fost stabilită la 5 vinuri minute eliberate prin deplasarea fălcii mobile la vârful șurubului 6, 7. Apoi, dispozitivul este adaptat la cadru, astfel încât vârful de măsurare staționar 8 ro-fit între fețele și 3 început conectată rigid la rolele și sub 1 VISION măsurarea vârfului 6 contacte 2. Declanșarea cu indicator 9 șuruburi 7 asigura etanșeitate pe cea

Rotirea săgeții (etanșeitatea este necesară pentru obținerea citirilor, atât pozitive, cât și negative). După fixarea șuruburilor 5, indicatorul prin rotirea jantei este în cele din urmă setat la zero. dispozitivul Tuned este transferat la roata dințată și este montat astfel încât terminalele de măsurare 6 și 8, tangenta-au fost de profiluri similare de două danturi adiacente și opritorul 10, montat cu șurub 11 privind său complet contra-vopolozhnogo profil al treilea dinte, ar oferi densa la-leganie fix burete la profilul dintelui. Abaterea săgeții indicatorului va arăta devierea scării principale de la cea nominală. Fălcile paralelism și rectitudinea de măsurare determină suprafețele lor de contact cu dinții la punctele situate pe comună normală la profilurile sau la o tangentă la cercul principal roata-Ness.

Măsurarea se efectuează pentru trei dinți roți la distanță egală de-a lungul laturilor stângi și drepte (pro-filet.

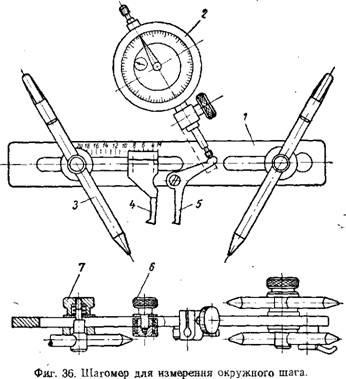

Măsurarea deviației pasului circumferențial. Abaterea mărimii treptei circumferențiale afectează, de asemenea, neteditatea angajamentului. Pentru a determina abateri de treaptă circulară prima nyayut pedometru (fig. 36), alcătuit din corpul 1, LED 2, picioare de sprijin 3, falca de măsurare mobile 4 și fălcile de măsurare rotative 5. Distanța dintre fălcile este ajustat cu falca mobilă pe o scară modulară depozitată pe corp. Buretele mobil este apoi fixat cu un șurub 6.

Dispozitivul este instalat astfel încât buzele să atingă dintele aproximativ de-a lungul cercului de divizare. Picioarele de susținere ating osia de-a lungul circumferinței proeminențelor; în această poziție, cuțitele sunt fixate cu șuruburi 7. Indicatorul este setat la zero. Apoi, dispozitivul este transferat către următoarea pereche de dinți adiacenți, iar indicatorul indicatorului este îndepărtat, ceea ce indică deviația treptei circumferențiale măsurabile de la cea precedentă luată ca una. Abaterea poate fi fie în direcția plus, fie spre minus. După efectuarea unei măsurări pe întreaga roată, este posibil să se determine erorile dintre etapele circumferențiale individuale.

Pedometrul este utilizat pentru măsurarea roților cu modulul 3-15.

Verificați profilul dinților. După cum am menționat deja, inspecția profilurilor dinților roților mari se face indirect: prin verificarea instrumentului, prin instalarea corectă a acestuia, verificând precizia mașinii.

Pentru roțile de precizie de 4 grade la testarea profilului, puteți aplica un șablon realizat pe profilul sau cavitatea dintelui. Cu toate acestea, în condițiile producției individuale, acest lucru nu se potrivește - deoarece producerea unui șablon cu profil teoretic provoacă anumite dificultăți.

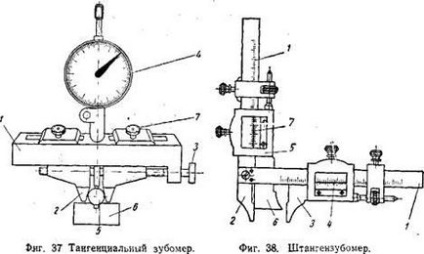

Măsurarea mărimii deplasării conturului original. Prin deplasarea conturului inițial, se determină decalajul dintre dinții perechii de roți dințate, ceea ce este necesar pentru condiții normale de funcționare. Pentru a măsura deplasarea conturului inițial, utilizați un indicator de dinți tangențial și o bară.

Ecartamentul tangențial al dintelui (figura 37) constă din corpul 1 și două fălci de măsurare 2, care se deplasează de la șurubul 3 cu filetul filetat din dreapta și din stânga. Bureții de măsurare sunt simetrici față de axa indicatorului 4 și au măsurarea

Suprafețe, înclinate sub uneltele de transmisie. Dispozitivul la dimensiunea dorită este setat folosind role speciale. Un set de role pentru diferite module este atașat la dispozitiv. Cilindrul 5 este așezat pe prisma 6 și bureții din moara dintelui sunt îndepărtați astfel încât mijlocul suprafețelor de măsurare să fie în contact cu cilindrul. După aceea, bureții sunt fixați cu un șurub 7, indicatorul este setat la zero și dispozitivul este transferat pe produs. Săgeata indicatoare indică cantitatea de abatere a conturului inițial din poziția sa nominală.

Ecartamentul tangent este adecvat pentru măsurarea dinților cu un modul de până la 36 mm.

Shtangenzubomer (fig. 38) are două tijă reciproc perpendiculare-LARG cu scara 1 și falca fixă 2, la re înlocuind tijele 3 și rama 5 cu vernier 4 și 7 prin împărțirea costurilor 0,02mm. Scala 1 servește pentru a determina distanța de la proiecția roții, care măsoară grosimea dintelui. Această distanță este determinată de poziția 6. Mărimea liniei este stabilită de vernier 7, când pe dintele măsurat și grosimea acestuia este determinată de puterea pe vernier 4 transferat bor.

Bobina este utilizată pentru roțile din clasa a IV-a de precizie cu

Modul de până la 35 mm.

Verificarea direcției corecte a dintelui. Corecția direcției dintelui este verificată pentru vopseaua cu un control complex al roților, așa cum am menționat deja. La prelucrarea angrenajelor elicoidale înainte de a începe tăierea dinților, verificați, de regulă, corectitudinea setării aparatului. În acest scop, într-un suport montat pe mașină scriber, iar aparatul include un risc piesă de lucru aplicată, direcția dintelui următor, respectiv-corespunzătoare. Corectitudinea faktiches direcția unui dinte este comparată cu direcția dintelui teoretic, desenate pe hârtie de calc, care se suprapune pe piesa de prelucrat. Verificarea se efectuează și reglarea mașinii, atunci când dinții ambelor roți ale unei perechi se taie într-o singură mașină (cu una fixată).

Măsurarea firelor mari. Utilaje pentru fabricarea de mașini. Calibrele produc diametre de până la 210 mm în diametru. În practicarea producției de material rulant, se găsesc fire cu dimensiuni mult mai mari. Verificarea acestor fire se face în două moduri. În unele cazuri, fabricile fac calibre sub formă de șuruburi de control și piulițe de control. pe care produsul este verificat.

Firul este considerat a fi fabricat corect dacă șurubul de control sau piulița este înșurubat fără mult efort și nu trebuie să joace în direcție axială sau radială. /

Bolțul de control este verificat în timpul fabricației prin diametrul mediu, pasul și profilul, iar piulița este verificată pentru a fi înșurubată. Pentru firele mari (cu diametrul de până la 600 mm) sunt limitate prin verificarea firelor tijei (șurubului) în timpul prelucrării de către șablon și prin înșurubarea șurubului în piuliță. Corectarea unei sculpturi în verificarea piuliței prin înșurubarea acesteia pe șurub.

Verificarea suprafețelor conice. Masurare si dureri de control suprafete Shih fiind conic mod obișnuit - un suport, care fălcile formează un unghi egal cu unghiul conului,

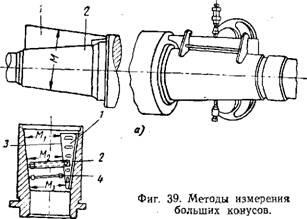

Dezavantajul clemei este rigiditatea scăzută și faptul că este dificil să se asigure că ambele bureți aderă la suprafața măsurată. Aceste deficiențe au fost eliminate prin metoda paralelă (Figura 39).

Conul exterior (figura 39, a) este verificat cu un șablon. Șablonul 1 este adiacent la articolul 2, în timp ce a doua parte a șablonului este paralelă cu generatorul perpendicular opus al conului. După efectuarea a trei măsurători pe lungimea conului cu ajutorul unui consola micrometrică sau indicatoare, este posibil să se determine precizia procesării sale.

Verificați conuri interne de laturi paralele (Fig. 39 b) se face șablonul 1, care este instalat radial, se radiusnaja suprafața 2 adiacentă generatoarei conului și suprafața plană de aproximativ 3 paralele-oppositely a conului de măsurare. Contoarele mikronut Romero 4 în trei locații (dimensiune Mi, M2, M3). Straightness conului este verificat dreptar, la lumină și sub sondă.