În majoritatea cazurilor, materia primă este un amestec neuniform în dimensiunea sa, conținând diverse impurități și incluziuni. În procesul de prelucrare a materiilor prime, este necesar să se împartă materialul în grade după dimensiune și, de asemenea, să se elimine impuritățile și incluziunile din acesta care să îi reducă calitatea.

Cea mai comună metodă pentru materialele de screening - sortarea pe suprafețe plane sau curbe - sortare grătare sau site cu deschideri de o dimensiune predeterminată, care oferă un vibrator să vibreze.

Amestecul liber care intră în ecranare se numește materia primă. Material de cereale, dimensiunea care depășește dimensiunea suprafeței găurilor de screening, rămân la suprafață, acestea sunt numite supradimensionat (superior) clasă; boabele materiale care au trecut prin găuri sunt sublatrice (clasa inferioară). Clasa sublattică este notată cu semnul plus, sub-lattice cu semnul minus. De exemplu, în cazul în care un amestec de granule de diferite dimensiuni separate în sită cu deschideri de 40 mm, clasa superioară desemnată 40, în partea de jos - .. 40, adică o suprafață de screening separă materialul de pornire în două clase. În cazul în care materialul supus screening-ul, va trece în mod constant suprafețele de screening n, rezultatul ar fi n + 1 clase.

Râul sau sitele sunt situate într-un plan orizontal sau înclinat. Suprafețele de ecranare pot avea o mișcare circulară, eliptică sau rectilinie. În ecrane înclinate folosiți toate cele trei tipuri de mișcare, în plan orizontal - drept, orientate la un unghi de 35 ... 45 ° față de suprafața de ecranare.

Viteza oscilantă a suprafeței de ecranare este selectată astfel încât să permită o separare periodică a materialului de suprafața de ecranare pe măsură ce se deplasează spre capătul de evacuare.

În procesul de prelucrare a materialelor de construcție nemetalice se utilizează următoarele tipuri de ecranare:

- preliminar pentru separarea de masa inițială de rocă a materialului sau materialului supradimensionat care nu necesită zdrobire în mașinile primei etape de zdrobire;

- intermediar pentru izolarea produsului, care nu necesită zdrobire în etapa ulterioară;

- controlul - după ultima etapă de strivire pentru a controla dimensiunea produsului finit și alocarea deșeurilor; particulele mai mari decât o anumită dimensiune sunt returnate la postcombustie (ciclu închis);

- produsul finit sau produsul de diviziune a produsului finit în fracțiuni de mărfuri.

Distingeți între metodele de screening umed și uscat. În procedeul umed, materia primă este alimentat la un ecran sau ca o suspensie sau sub formă uscată și la ovaționările apa pulverizată special stropit, t. E. Concomitent cu separarea prin mărime spălate de asemenea. Această metodă este utilizată pentru sortarea materialelor cu umiditate ridicată și contaminate cu argilă, praf și alte impurități.

proces de screening este evaluat de doi parametri: capacitatea, adică cantitatea de materie primă alimentată în unitatea de timp crashing și eficiență - raportul dintre masa de material care trece printr-o sită cu ochiuri, greutatea materialului dimensiune conținută în produsul inițial ...

Eficacitatea screening-ului reflectă aspectul calitativ al procesului de screening. Calitatea produsului este evaluată colmatarea (sau zamelcheniem zakrupneniem), care este egal cu procentul de fracțiuni de cereale străine din fracția de produs.

Termenul „fracțiune“ este diferit de conceptul de „clasă“ care limitează fracțiunea determinată prin mărimea limitei limită de cereale care urmează să fie obținute, iar limitele de clasă determinate de deschiderile sita de dimensiuni, în care are loc de screening. De exemplu, pentru a împărți pietriș rocă în două fracțiuni: un pietriș având o dimensiune a particulei mai mare de 5 mm și nisip, cu o dimensiune a particulei mai mică de 5 mm, se utilizează sita de 6,5 mm în lumină. În consecință, dimensiunea granulelor de 5 până la 6,5 mm se referă la fracțiunea superioară, dar la clasa inferioară. Această circumstanță nu permite înlocuirea indicelui de puritate al produsului cu indicele de eficiență a screening-ului.

Parametrii procesului de screening depind în mare măsură de designul suprafeței de ecranare: dimensiunile acesteia, precum și dimensiunea și forma găurilor. Suprafața de ecranare poate fi sub formă de ecran (plasă de sârmă țesută), sită (foaie de oțel cu găuri) sau grătar.

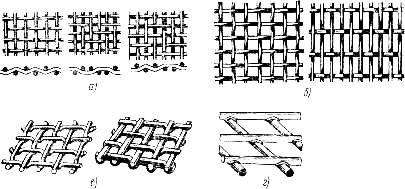

Ecranele de sârmă (figura 21) trebuie să îndeplinească anumite cerințe. Raportul dintre suprafața totală a găurilor (suprafața luminoasă) și întreaga suprafață a ecranului trebuie să fie cel mai mare. Forma de îndoire a firelor nu trebuie să se schimbe în timpul ecranării și să fie corodată. Ecranul trebuie să fie rezistent la uzură. Cea mai mare suprafață luminoasă este ecranele de sârmă țesute. Când sunt fabricate, este necesar să se asigure rezistența țesăturii, deoarece calitatea ecranării și durata de viață a ecranelor depind de aceasta.

Formele găurilor de sită pot fi diferite, de exemplu rotunde dreptunghiulare, pătrate. Suprafețele de ecranare cu orificii dreptunghiulare asigură o viteză mai mare de producție, însă mai mult granule goale intră în subgrill.

Durabilitatea ecranului depinde nu numai de materialul din care este fabricat, ci și de modul în care este fixat și întins în cutia ecranului. Cu o tensiune slabă, ecranul se rupe repede.

Suprafețele de ecranare a grătarelor sunt instalate pe ecrane grele, montate înaintea concasorului primar, când nu este necesară o precizie specială a separării materialelor. Barele sunt realizate din oțel rezistent la uzură, caracterizat printr-o rezistență ridicată la impact.

Fig. 21. Ecrane de sârmă:

a ... răchită, d - sudată

Recent, utilizarea de cauciuc din oțel ștanțat sau sită cu ochiuri turnate sau un cordon de cauciuc - sită cu coarde. Practica acestor site a arătat că screeningul abrazivi cauciuc ecrane cernute economice cu suprafețe metalice de screening. Mai mult decât atât, de exemplu, în screening-ul de material lipicios pe suprafața șirului de cauciuc obținut performanțe superioare și eficiența screening-ul, deoarece din cauza excitarea oscilații șirurile de cauciuc suplimentare cu greu infundate sită.

Suporturile elastice ale ecranelor folosesc arcuri spirala sau arcuri lamelare. Suporturile elastice cu rigiditate suficientă trebuie să transmită cât mai puțin efort posibil bazei, având o bună capacitate de amortizare și durabilitate.

În funcție de natura operațiunii, ecranele sunt împărțite în puncte fixe și mobile.