Tehnici de prelucrare a pietrei

Pe complexitatea prelucrării pietrelor sunt împărțite în moale și tare. Pietrele moi sunt tratate cu același instrument ca și produsele din metal. Pietre solide - o unealtă specială, a cărei descriere este dată mai jos.

Tehnica prelucrării este de a tăia piatra în anumite imagini, de a le șlefui în forma dorită și de a le lustrui într-o finisare în oglindă.

Cel mai simplu mod de a procesa pietre ornamentale este acesta. O pulbere abrazivă este turnată pe o placă turnată, turnată în apă, iar o piatră și un dărâmături sunt plasate până când devine forma dorită. Plăcuța trebuie să fie din fontă, deoarece structura cu granulație fină a fierului contribuie la prelucrarea rapidă a pietrei.

Înainte de a taia o piatră, gândiți-o cu atenție, identificați zonele cu modelul cel mai interesant sau nuanțele de culoare. Nu aruncați piatra cu incluziuni interne străine, pentru că un defect mic dă produsului finit unicitatea acestuia și accentuează naturalitatea pietrei. Puteți crea produse originale din pietre cu defecte, inclusiv crăpături, care le folosesc ca un mijloc expresiv de a vă transmite designul.

Amintiți-vă că piatra este tăiat, la sol și lustruit doar cu apă. Apa se raceste instrumentele de tăiere și elimină formate în nămolul de prelucrare a pietrei. Facilitarea procesului de manipulare a materialelor pentru a obține o nouă tehnologie de procesare (sculptură în os, piatră și corn, gravura, slefuire, de forare) permit diverse dispozitive care pot fi făcute pe baza unui dispozitiv electromecanic, de tip K-1U4 „mâini Skillful“.

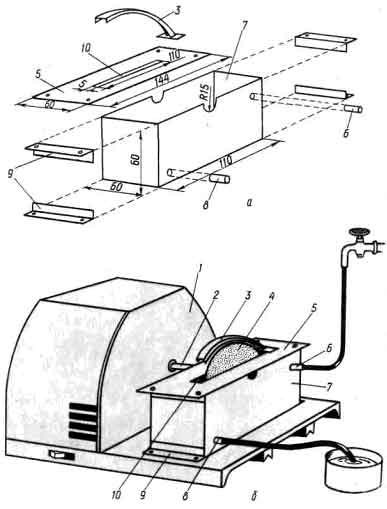

Fig. 1. Dispozitivul pentru tăierea unei pietre.

Unitatea este un motor electric cu o axă alungită 2 (figura 1) cu o putere de 300 wați. Dacă este necesar, o piatră de ascuțire, o lamă de fierăstrău, o roată de polizare a pâslei sau o unealtă pentru întoarcerea lemnului sunt așezate pe axă.

Pentru a tăia piatra pe unitatea "mâinile calificate", trebuie să faceți o baie și o masă (fig.1a). Pentru aceasta, tăiați grosimea plăcii de 0,5. 0,7 mm din piesa de prelucrat și în dimensiunile indicate în Fig. a, lipiți staniu într-o cutie de 7. Acesta va servi ca o baie pentru colectarea apei, deoarece este necesar de a procesa pietre cu furnizarea de agent de răcire. Cutia va fi, de asemenea, un suport pentru masa 5, pe care este instalată piatra tăiată.

La tavă, lipiți ambele părți în partea de sus și în partea de jos a colțurilor 9 cu găuri. Cu ajutorul colțurilor inferioare, baia este atașată la rama de acționare "mâini cu îndemânare" cu șuruburi care se învârt în găurile din cadru (figura 1b). La colțurile superioare fixați masa cu un slot. Solderul 3 este lipit de el pentru a reduce stropirea lichidului.

Este ușor să vă îndoiți de o bandă de tablă de 10 mm lățime și 100 mm lungime. Pentru a alimenta lichidul de răcire discului de tăiere 4 de la o margine a tăvii, trebuie lipit un tub metalic 6 cu un diametru de 4,5 și o lungime de 15 mm. La capătul exterior al tubului, puneți-l pe un furtun de cauciuc, care poate fi conectat la o robinet.

La capătul interior - o bucată de tub din polietilenă, astfel încât să atingă ușor roata de tăiere în timpul lucrului. Astfel, lichidul de răcire va fi furnizat la suprafața cercului. În partea de jos a cadă, lipiți un tub metalic 8 cu un diametru de 5,6, o lungime de 15 mm pentru a scurge apa și nămolul.

Asamblarea dispozitivului este după cum urmează: instalați tava pe cadru, dar nu o fixați. Puneți pe o roată de diamant detașabilă, cu un diametru de 100 mm, 125 mm pe ax și fixați-o cu o piuliță. După aceea, instalați și fixați masa de pe tavă. Asigurați centrarea băii și a mesei în raport cu cercul de tăiere astfel încât să nu atingă marginile fantei 10. Acum fixați tava cu șuruburile. Rămâne să conectați apa și puteți lucra.

Pentru a tăia o piatră este necesar în cazul în care dimensiunile sale sunt mai mari decât cele necesare pentru produsul dvs. Partea excesivă se taie pe adaptare cu un cerc de tăiere cu diamant, cu construcția pe care am citit-o deja. Piatra este ținută în mână, transformându-o de-a lungul liniei de cutoff. Trebuie remarcat faptul că este necesar să tăiem piatra cât mai exact posibil; Pentru măcinarea unei pietre cu o alocație mare, va dura mult timp și forță.

Pentru a tăia o piatră tare, este posibilă și realizarea unui ferăstrău metalic prin introducerea unui racord cu diamant de tip AC-65-125 / 100 în cadru în locul unei lame de fierăstrău obișnuite. La tăierea sârmei în locul tăierii, este necesară turnarea apei.

După ce piatra este tăiată, trebuie să fie măcinată. Mecanizarea procesului de măcinare și lustruire se poate realiza cu ajutorul celei de-a doua adaptări la sistemul de antrenare electrică "mâinile calificate" (figura 2a).

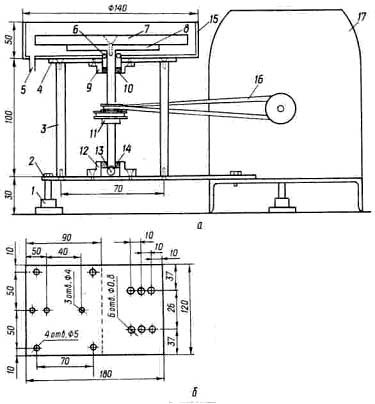

Fig. 2. Dispozitivul pentru șlefuirea pietrei.

Pentru a le produce, aveți nevoie de o foaie de metal cu o grosime de 3,4 mm și dimensiuni de 180 x 110 mm. Placa va servi ca un pat 2 pe care sunt montate toate dispozitivele de fixare. În foaie, găuriți găurile, așa cum se arată în Fig. 2b. De la o bară de oțel cu diametrul de 10 mm, pregătiți patru posturi 3.

La capătul bolțurilor, găuriți și tăiați firul M4. Fixați capetele inferioare ale stâlpilor cu șuruburi pe cadru. Din aceeași foaie de metal de 4 mm, tăiați capacul 4 (90 x 120 mm) cu patru găuri cu diametrul de 5 mm de-a lungul marginilor foii la o distanță de 10 mm de margine.

În centrul foii, forați o gaură de 10 mm pentru axă. Marcarea orificiilor capacului superior este prezentată în Fig. 2b cu o linie întreruptă. Atașați capacul superior la posturi folosind patru șuruburi. Acum pregătiți două suporturi 9, 12 pentru rulmenții 10 și 14. Dimensiunile clemelor depind de dimensiunea lagărelor.

Pe diametrul interior al lagărelor, faceți partea principală a sculei - discul suport cu axa 8. În centrul discului, forați o gaură și tăiați firul M6. Apoi, dintr-o grosime a foii de 0,5 mm, o tavă rotundă 15 trebuie să fie lipită pentru a colecta deșeurile lichide, deoarece măcinarea este efectuată cu un lichid de răcire. Pentru a lipi o țeavă de scurgere 5 în diametru 8 și în lungime de 15 mm.

În centrul paletul trebuie să facă o gaură a cărei diametru trebuie să fie mai mare decât diametrul axei la grosimea ambalajului 6. Cutia de etanșare este necesară pentru a preveni scurgerea apei din pulbere abrazivă nu se scurge de la baia de ulei la lagăr.

Cea mai simplă ambalare a cutiei de umplere poate fi o șaibă de cauciuc cu o grosime de 2,3 mm cu un diametru interior de 1 mm mai mic și un diametru exterior de 5,6 mm mai mare decât diametrul axei. Paleta este fixată cu șuruburi la capacul superior. Stabilește suporturi pentru lagăre, apoi lagăre și inserați în orificii o axă cu un disc.

După instalarea primului lagăr pe axă, instalați o rolă dublă 11 cu un diametru de 30,50 mm, ceea ce permite schimbarea curelei 16 pentru a schimba viteza de rotație a discului. Înainte de a instala axul în lagărul inferior, trebuie așezată o bile 13 cu diametrul de 7 mm sub osie, care va înlocui rulmentul de susținere. Pentru a fixa dispozitivul de fixare, la baza este atașat un știft de susținere cu un amortizor de cauciuc la capăt.

Pentru a lucra cu dispozitivul de pe discul rotativ al dispozitivului de șlefuire, fixați cercul de fontă 7 cu un diametru de 120 și o grosime de 15 mm. Pe suprafața plăcii de față, turnați un vârf de praf abraziv, apoi umeziți-l cu apă și frecați amestecul în jurul cercului. Porniți motorul și, luând o piatră, îl rotiți pe suprafața plăcii de față în direcția opusă rotației.

Ștergeți periodic suprafața pietrei cu cârpe și asigurați-vă că partea netedă este netedă. Pietrele mici sunt convenabile să se macină astfel. Atașați piatra cu o ceară de etanșare la un baston sau un cap de unghii de aproximativ 150 mm. În timp ce țineți piatra de baghetă, este ușor să rotiți partea dorită pe fața. În acest fel, pietrele sunt de obicei lustruite dacă doresc să le dea o formă convexă.

Procesul de măcinare are două etape: șlefuirea brută pentru a da forma dorită pietrei și finisării - pentru a da o suprafață netedă înainte de lustruire. În acest scop, pulberile sunt de obicei utilizate: măcinarea cu o granulație de aproximativ 100 μm și o metodă de finisare cu o granulație de 10 μm.

Dacă nu aveți o pulbere de măcinat, se poate face. Pentru a face acest lucru, scoateți din uz o piatră de corundă de culoare gri-verde și șlefuți-o cu un ciocan pe o placă de oțel. Nu uitați să purtați ochelari de protecție pentru a vă proteja ochii de fragmentele de piatră. Miezul este apoi cernut printr-o sită și se obțin pulberi. Dacă nu există o adaptare a șlefuielii cu fața, aceasta poate fi înlocuită cu o tavă de fiert din fontă. Rezultatele bune sunt obținute și prin măcinarea pietrelor mici pe sticlă mată.

După lustruire, piatra este lustruită. Pentru a face acest lucru, fața este îndepărtată de pe discul dispozitivului de măcinat. Dispozitivul în sine este detașat de pat și spălat cu o perie și un săpun. De asemenea, trebuie să vă spălați temeinic mâinile, deoarece în mod accidental obținerea unei pulberi de lustruire pe suprafața pietrei în timpul lustruirii poate strica suprafața pietrei.

Atașamentul curat este din nou fixat pe cadru și o roată de fâșie cu un diametru de 120 mm este fixată pe discul său, pe care este turnat un vârf de praf de oxid de crom, umezit cu apă și înconjurat de cerc. Porniți motorul, așezați piatra pe suprafața de pâslă și deplasați-vă spre partea opusă rotației.

Când pulberea nu este suficientă, se toarnă o porție nouă și se umezește cu apă. De obicei, după patru astfel de operațiuni, piatra are o lustruire bună. Dacă nu este pregătită pulberea, se poate obține prin dizolvarea pastei GOI în acetonă.

• Calitatea lustruire a pietrei este verificată după cum urmează: ștergeți suprafața lustruită a pietrei cu o cârpă moale și priviți-o în apropierea becului electric aprins, prindeți imaginea acestuia din urmă. Dacă distingeți firele de păr ale unui bec - lustruirea este bună. Lustruirea poate fi înlocuită prin vopsire, adică acoperirea suprafeței pietrei cu un lac incolor.

La o piatră bine lucrate, trebuie să știe proprietățile sale, și apoi poate fi rațional să își desfășoare activitatea, și cel mai important - pentru a evita surprizele neplăcute. De exemplu, Rogovik piatră tăiată cu ușurință, dar în plăci subțiri 1. 2 mm grosime nu poate fi tăiat, t. K. Se rupe de-a lungul planurilor de clivaj. Este foarte dificil de tăiat și șlefuit piatra, dar piatra este lustruită rapid.

Pietrele urale rhodonite, lapis lazuli ușor tăiate în plăci subțiri, lustruite și lustruite. Amazonitul este mai greu de tăiat, se sfărâmă și se sfărâmă, dar este ușor de șlefuit și lustruit rapid. Agata cu incluziuni de cristale de cristal de roca trebuie tăiată cu atenție, deoarece cristalele se pot rupe de-a lungul planurilor de clivare. Perii de cristal de rocă și ametist sunt tăiate împreună cu un strat de rocă de bază cu grosimea de câteva milimetri, altfel se împrăștie pe cristale separate. Pietricelele de mare sunt tăiate și lustruite cu ușurință, dar din cauza structurii cu granulație grosieră este slab lustruit.

Este mai bine să o acoperiți cu un lac incolor. Turcoazul este adesea tăiat neuniform datorită incluziunilor de cuarț (boabe albe). Dacă nu există incluziuni, se poate prelucra cu o unealtă metalică și se șlefuiește cu un tampon de șlefuit. Este lustruit ușor pe o roată de fâsie cu oxid de crom. Jade este ușor de tăiat în plăci foarte subțiri și ușor măcinat.

Lustruirea trebuie să fie pe o roată groasă de polizare cu oxid de crom și apă. Cojile de pe perle pot fi tăiate cu un fierăstrău circular, cu dinți mici, atașați la unitatea electrică "mâinile calificate". Atunci când se taie, se formează o mulțime de praf, așa încât tăiați-o în aer liber și spălați-vă chiuveta cu apă. Partea exterioară exterioară a cochiliei este tăiată pe o piatră de șlefuit, de asemenea, udând. Apoi se mănâncă și se lustruiesc ca niște pietre obișnuite.

Recomandările de mai sus, desigur, nu pot fi absolute, deoarece secțiunile aceleiași pietre pot avea duritate diferită.

Pentru a produce dispozitivul de gravare (Fig. 3) la actuator „ambarcațiunilor“ ia tubul metalic 3, cu un diametru interior de 8 și o lungime de aproximativ 150 mm.

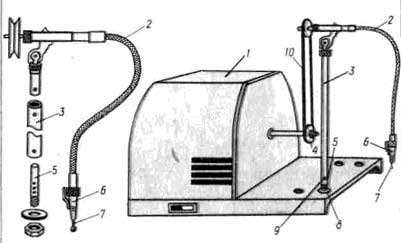

Fig. 3. Dispozitivul pentru gravarea pietrei.

La un capăt al tubului, fixați tija furtunului 2. Pentru aceasta, forați o gaură cu diametrul de 3,5 mm la o distanță de 15 mm de capătul tubului. Introduceți tija în tub și utilizați un bolț cu un diametru de 3 mm pentru a fixa-l prin orificiul găurit anterior.

Pentru ca capătul inferior al tubului să fie atașat la cadrul de antrenare, este necesară o tijă metalică 5 cu o lungime de aproximativ 120 mm și un diametru puțin mai mic de 8 pentru a se încadra în tub. La o distanță de 25 mm față de capătul inferior al tubului, găuriți un orificiu cu diametrul de 3,5 mm. La un capăt al tijei, trebuie să tăiați firele M5 de 25 mm lungime. Când se termină firul, introduceți o șaibă de cupru 8 cu un diametru de 12 14 mm și lipiți-o pe tija.

Tija de foraj nevoie de trei până la patru orificii 10 mm în afară și se taie diametrul filetului de 3 mm. Aceste găuri trebuie să fie în măsură pentru a regla tensiunea curelei 10 se deplasează un bolț 9 și arborele de antrenare trebuie să instalați un mic scripete 4, care poate fi compus din șaibe cu un diametru diferit, unitatea inclusă la „Mâini calificați“. Acum puneți centura de cauciuc pe scripeți 10. Introduceți burr 7 în mandrina 6 și porniți unitatea.

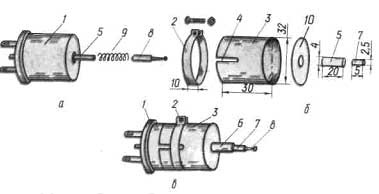

Fig. 4. Adaptarea pentru o muncă fină.

Pentru funcționarea sa este necesară o tensiune de 3,5 V, care poate fi obținută din două baterii. Pick arc de oțel 9, o lungime de aproximativ 20 mm și un diametru interior de aproximativ 2. Un capăt al arcului montat pe axul motorului 5 prin rotirea în sens invers direcției arcului bobinelor muta. Puneți cel de-al doilea capăt pe coada sculei 8, cu care veți lucra.

Poate fi un burghiu cu diametrul adecvat, bor sau pin, la sfârșitul căruia este fixat un cerc de pâslă pentru produse de lustruire. Direcția de deplasare a bobinelor de primăvară trebuie să fie astfel încât rezistența lucrărilor de foraj sau bor în materialul care cauzează răsucirea de primăvară, în caz contrar instrumentul se va roti inactiv.

Rămâne să facem numai carcasa 3, iar instrumentul nostru este gata. Luați o bandă subțire cu o lățime de 30 mm și o lungime de aproximativ 110 mm. Banda este îndoită în jurul carcasei motorului 1 și lipită în carcasă cu un diametru interior de 32 mm. Din un staniu tăiat un cerc cu diametrul de 32 mm, în centru găuriți un orificiu cu un diametru de 4 mm. Acest cerc este capacul carcasei.

Introduceți în orificiu o bucată de tub metalic 6 cu un diametru de 4 mm și o lungime de 20 mm. Fixați tubul pe capacul carcasei 10. Introduceți o bucată scurtă de tub metalic cu lungimea de 5 mm și diametrul interior de 2,5 mm în capătul liber al tubului și lipiți-o. Ambele tuburi pot fi realizate de la sine, ocolind o bandă de staniu în jurul unui ac de tricotat din oțel sau un cui de diametru adecvat. Acum acoperiți capacul carcasei cu tuburile de lipire de-a lungul perimetrului în carcasă.

Pentru fixarea sigură a carcasei pe carcasa motorului, în carcasă trebuie realizate două crestături longitudinale cu 4 foarfece la o adâncime de aproximativ 15 mm (Figura 4). Acum, îndoiți clema 2 din banda unei foi de 10 mm lățime. La capetele două găuri de foraj 4 mm diametru și introduceți motorul într-o carcasă și un șurub cu diametrul de 3,5 mm, trageți clema de strâns presată pe corpul carcasei motorului 1.

Când introduceți motorul în carcasă, verificați dacă axa acestuia cu instrumentul se rotește liber în tuburile de ghidare. În tub, trebuie să executați câteva picături de ulei de motor. Dispozitivul este gata.