Cum se face procesorul

Nisipul de siliciu, după oxigen, este cel mai abundent element chimic din scoarța pământului (25% din greutate). Nisipul, în special cuarțul, conține un procent mare de dioxid de siliciu (SiO2), care este ingredientul de bază pentru producția de semiconductori.

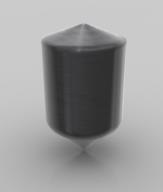

După producția de nisip este curățată de impurități din siliciu - siliciu este purificat în mai multe etape pentru a obține o calitate suficientă pentru producția de semiconductori - este numit puritate semiconductor siliciu. Este atât de purificat din impurități încât este permis doar un atom străin pe miliard de atomi de siliciu. După procesul de curățare, începe faza de topire a siliciului. În figura de mai jos puteți vedea un cristal mare, crescut din siliciu topit topit.

Monocristalul gol rezultat cântărește aproximativ 100 de kilograme, puritatea siliciului este de 99,9999 procente.

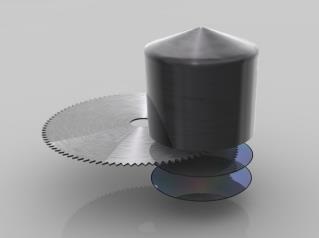

Apoi, discul ajunge la faza de tăiere, atunci când se taie niște discuri subțiri de siliciu sub formă de substrat subțiri. Apropo, unele semne sunt mai mult de un metru și jumătate. Cristalele unice sunt cultivate în diferite diametre - toate depind de diametrul dorit al substraturilor. În prezent, procesoarele sunt fabricate, de regulă, din substraturi de 300 mm.

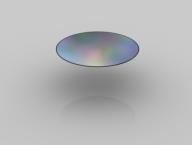

După tăiere, substraturile sunt lustruite până când suprafața lor atinge o stare oglindă-netedă. Intel nu produce doar un substrat și un porc, ci cumpără substraturi de la companii terțe. Tehnologia procesului Intel High-K / Metal Gate 45nm presupune utilizarea substraturilor cu un diametru de 300 mm (sau 12 inci). Când Intel a început să producă așchii, s-au folosit substraturi cu diametrul de 50 mm (2 inci). Astăzi, Intel utilizează substraturi de 300 mm, ceea ce reduce costul de fabricare a jetoanelor.

Lichidul albastru formează un strat fotorezist, similar cu cel utilizat în film. Substratul în timpul aplicării lichidului se rotește, ceea ce face posibilă obținerea unei acoperiri uniforme.

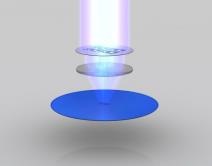

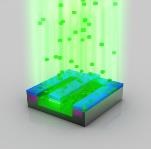

Apoi, substratul cu stratul fotorezist se supune iradierii ultraviolete. Reacția chimică care apare în strat sub influența ultravioletului, foarte asemănătoare reacției din film, când faceți clic pe obturatorul camerei.

Regiunile materialului fotorezist al substratului, care au fost supuse iradierii ultraviolete, devin solubile. Iradierea părților substratului are loc printr-o mască specială, care funcționează cu un șablon. Sub radiația ultravioletă, măștile permit crearea unor zone structurale ale microcipului. În timpul producerii procesorului, această etapă se repetă, pe măsură ce straturile sunt aplicate unele cu altele. Lentila (în mijloc) reduce masca la o regiune focală mică. Ca rezultat, "amprenta" pe substrat este, de obicei, de patru ori mai mica (liniara) decat masca masca. După iradierea cu ultraviolet, stratul fotorezist albastru, pe care a căzut radiația, este complet dizolvat de un lichid special. Ca urmare, secțiunile stratului rămân acoperite cu o mască. Acesta este chiar începutul aplicării tranzistorilor, interconectărilor și altor părți ale circuitului electric al procesorului.

Stratul fotorezist protejează materialele de substrat care nu trebuie gravate. Și zonele iradiate sunt gravate cu substanțe chimice.

După gravarea, stratul fotorezist este de asemenea înlăturat, după care forma dorită devine vizibilă.

Apoi, din nou, se aplică un strat de material fotorezist și iradierea ultravioletă prin mască apare din nou. Apoi, stratul fotorezist iradiat este spălat din nou și începe un alt proces, numit dopaj ionic. La această etapă, suprafețele substratului sunt îmbogățite cu ioni, rezultând modificarea proprietăților fizice ale siliciului, permițând procesorului să controleze fluxul de curent electric.

În timpul introducerii ionilor (parte a procesului de dopaj ionic), regiunile expuse ale substratului de siliciu sunt bombardate de fluxurile de ioni. Ioniii penetrează în siliciu, după care schimbă doar proprietățile de conductivitate ale substratului de siliciu. Ioni se ciocnesc cu substratul la o viteză foarte mare. Câmpul electric accelerează ionii la o viteză mai mare de 300.000 km / h.

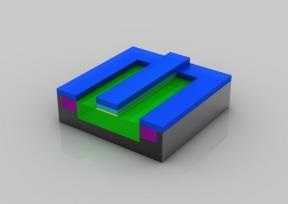

După introducerea ionilor, stratul fotorezist este îndepărtat, iar materialul supus alierării (verde) este acum saturat cu atomi străini.

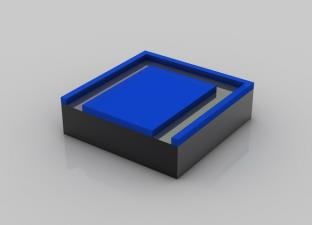

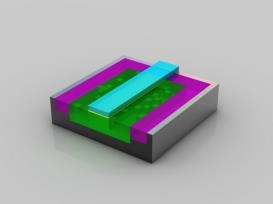

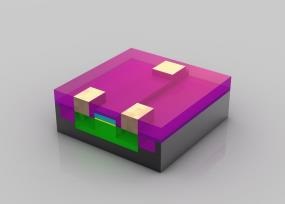

Transistorul se apropie de încheierea acestuia. Trei straturi sunt gravate pe stratul izolator de deasupra tranzistorului (violet). Trei dintre aceste găuri vor fi umplute cu cupru, ceea ce va permite conectarea electrică la alte tranzistoare.

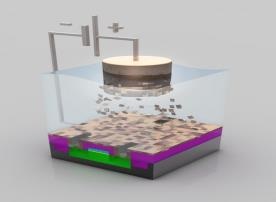

Substraturile în această etapă sunt scufundate într-un strat de sulfat de cupru. Ionii de cupru sunt depozitați pe tranzistor printr-un proces numit galvanizare. Ioni de cupru trec de la electrodul pozitiv (anod) la electrodul negativ (catod), care este doar substratul.

Ionii de cupru sunt depozitați ca strat subțire pe suprafața substratului. Apoi, există lustruire, iar excesul de cupru este îndepărtat de pe suprafață.

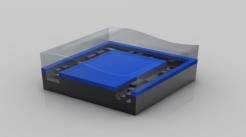

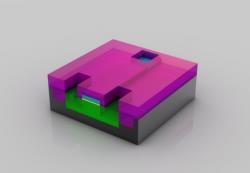

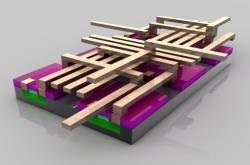

Depunerea de metale are loc în mai multe etape, ceea ce permite crearea de interconexiuni (acestea pot fi reprezentate ca fire de conectare) între tranzistori individuali. Dispunerea acestor arhitecturi de interconectare este determinată de microprocesor, mai degrabă, echipa de dezvoltare responsabil pentru un anumit procesor (de exemplu, Intel Core i7). Deși procesorul de calculator pare foarte plat, dar de fapt poate fi alcătuit din mai mult de 20 de straturi.

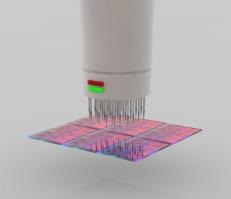

În ilustrație, secțiunea de substrat finit trece primul test funcțional. În acest stadiu, probele de testare sunt alimentate în fiecare cip, după care semnalele de răspuns ale cip-ului sunt evaluate și comparate cu cele corecte.

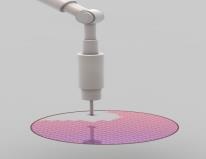

După ce testele determină că substratul conține un număr suficient de blocuri care funcționează corect, acesta este tăiat în părți (cristale). Cristalele care au trecut testul vor trece la următoarea etapă a ambalajului. Cristalele rele sunt respinse. Cu câțiva ani în urmă, Intel a lansat chiar și brelocuri de la chips-uri nepotrivite ale procesorului.

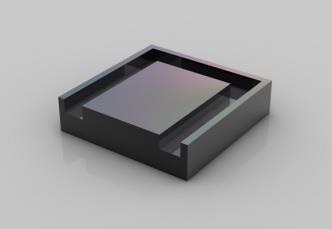

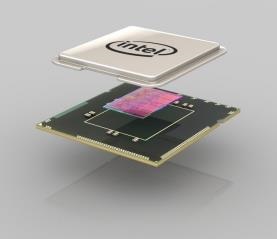

Substratul, cristalul și distribuitorul de căldură sunt conectate împreună pentru a forma procesorul finit. Substratul verde oferă o interfață mecanică și electrică procesorului cu restul sistemului. Distribuitorul de căldură de argint este interfața termică cu răcitorul. Se răcește cristalul în timpul funcționării.

În timpul testului final, procesoarele sunt verificate pentru caracteristicile cheie (printre care există disiparea căldurii și frecvența maximă). Conform rezultatelor testelor, procesoarele cu aceleași caracteristici sunt adăugate în aceleași tăvi.