În piața internă manual industria de tip tăietor injectorul pentru tăiere cu oxigen sunt încă utilizate cel mai larg, în ciuda promovarea activă de către producători și vânzători în ultimii 10 ani mai eficiente și mai sigure cu torte vnutrisoplovym de amestec gaze.

Poziția dominantă a mașinilor de tăiat cu injector se datorează unui număr de condiții:

în Uniunea Sovietică în masă a produs doar tăietori de injecție, ceea ce a permis de a aduce tehnologia lor de producție la un nivel foarte ridicat, care este luată ca bază pentru toate companiile care produc acest tip de produs pe teritoriul Federației Ruse și în alte țări din CSI în acest moment;

prețul de cost pentru fabricarea dispozitivelor de tăiere a injectorului în practic toți producătorii acestui tip de echipament cu flăcări cu gaze este scăzut și variază în mod nesemnificativ, ceea ce este extrem de important în lupta competitivă;

consumatorii care au folosit cuttere de injecție de zeci de ani continuă să le cumpere, singura diferență fiind că, în prezent, datorită apariției unor noi întreprinderi, trebuie să aleagă ce produse să cumpere.

În ciuda faptului că au fost elaborate conceptele de tăiere a injectorului, sunt produse produse care, pentru a reduce costurile, pierd o serie de proprietăți de proiectare și de funcționare, fiabilitatea, eficiența și siguranța acestora fiind reduse. Mai mult decât atât, recent au apărut falsuri de calitate scăzută a tăietorilor și pieselor de schimb pentru ele, fabricate în China. Această situație obligă consumatorii să adopte o abordare mai serioasă în alegerea produselor achiziționate.

SRL „SKTB AVTOGENTEHMASH“ ca echipament dezvoltator de flacără, a primit și continuă să primească cereri pentru a oferi o evaluare obiectivă a propus în rusă tăietori de injecție de piață. Acest lucru necesită testarea cutterelor folosite de consumatorii ruși. Pentru obiectivitate, SKTB AVTOGENTEHMASH Ltd. a invitat producătorii de frunte să prezinte probe pentru testare, al căror scop este următorul:

- evaluarea produselor prezentate pe piața rusă pentru respectarea actualei GOST 5191 din Federația Rusă;

- evaluarea produselor pentru respectarea caracteristicilor pașaportului declarate;

- organizarea interacțiunii dintre dezvoltatori și producătorii de echipamente autogene în domeniul dezvoltării de noi și îmbunătățirea echipamentelor produse.

Majoritatea furnizorilor de mașini de tăiat au fost interesați de propunerea de testare, dar nu s-au prezentat încă eșantioane de la un număr de producători de renume, iar lucrările nu au fost finalizate. Pentru a ajuta consumatorii să aleagă acelea care satisfac cerințele lor din produsele oferite și, de asemenea, să ofere o fiabilitate ridicată și o calitate mai bună a muncii, vom compila o descriere a designului optim și o listă a cerințelor pe care trebuie să le îndeplinească tăietorii de injecție.

Caracteristici ale designului de torțe de injecție

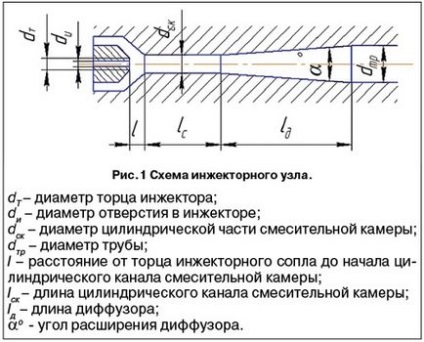

Injectorii sunt tăietori în care gazele combustibile intră în camera de amestecare datorită acțiunii de injectare a jetului de oxigen care curge din duza injectorului la o viteză critică. În Fig. 1 prezintă un design optim al unității de injecție, care asigură o funcționare sigură și sigură a torței. Toate caracteristicile dinamice dinamice ale unității de injectare, în colaborare cu piesa bucală, au fost studiate de mult timp, calculate și confirmate prin date de cercetare. Prin urmare, sarcina producătorilor de astăzi, indiferent de caracteristicile de design, să reziste relațiilor cunoscute dintre următoarele elemente de design ale tăietorilor.

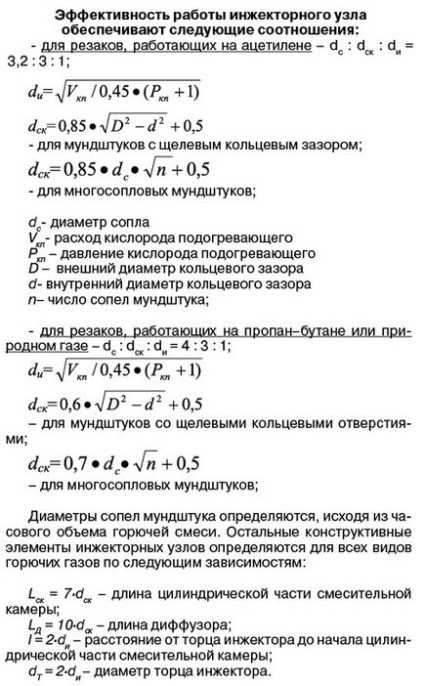

In prezent, sunt stabilite în mod precis, lucrări de cercetare dovedită VNIIAvtogenmasha, măsuri pentru secțiunile de trecere injectoare canale de ieșire și canale cilindrice camere de amestec pentru amestecuri combustibile acetilenei cu oxigen si propanbutana (gaz natural, metan) și oxigen, asigura o funcționare fiabilă, economică și sigură a tăietori injector.

Pentru un amestec combustibil de oxigen și acetilen:

Pentru un amestec combustibil de oxigen și propan-butan (gaz natural, metan):

dι = 0,95 mm; dsk = 2,8 mm.

Formulele de mai sus ne vor permite să descriem mai detaliat funcționarea ansamblului injector și a matriței torței.

Oxigenul oxigenat intră în injector, de unde curge la viteză mare și intră în camera de amestecare, transportând gazul combustibil din spatele acestuia. Forța de injectare scade pe lungimea jetului, adică aspirația gazului inflamabil la începutul camerei de amestecare este mai intensă și scade treptat spre capăt. Mărimea răririi în canalul de combustibil este strâns legată de precizia fabricării canalelor de gaz ale unității de injecție. Este foarte important ca axa duzei injectorului să coincidă cu axa canalului cilindric al camerei de amestecare. Amestecarea gazelor care curg prin camera de amestecare se datorează diferenței dintre vitezele debitului de oxigen și gazelor combustibile.

Lungimea căii de amestecare și a vidului este strâns legată de forma și mărimea găurilor de injectare, a camerei de amestecare și a canalelor de evacuare ale piesei bucale. Lungimea suprafeței de injectare a jetului de oxigen depinde de diametrul deschiderii injectorului. Calitatea amestecului de gaze depinde de dimensiunile camerei de amestecare. Lungimea optimă a căii de amestecare a gazului trebuie să fie cu 1520% mai mică decât lungimea canalului cilindric al camerei de amestecare.

Diffuser - partea conică a camerei de amestecare, procesul de injectare îmbunătățește stabilitatea și îmbunătățește gazele de proces de amestecare și arderea gazului combustibil eficienta. Difuzorului energia cinetică a amestecului de gaz este convertită în energie potențială, iar presiunea statică este însoțită de o scădere a vitezei și creșterea presiunii amestecului de gaz, care are loc sub acțiunea curgerii uniforme din orificiul de evacuare al piesei bucale. Unghiul optim al difuzorului 8 0 când unghiul în orice direcție a debitului de injectare scade brusc.

Compoziția corectă a amestecului, amestecarea calitativă și scurgerea stabilă a gazelor din canalul de ieșire al piesei bucale sunt o condiție necesară pentru arderea completă a amestecului, temperatura uniformă și stabilitatea flăcării.

Unul dintre elementele importante ale funcționării în siguranță a torțelor este rezistența la foc

Pentru a evita penetrarea flacării în interiorul tortei, vom determina motivele care contribuie la apariția unei greve de retorsiune și măsuri de contracarare a acestui fenomen.

Următorii factori influențează stabilitatea arderii flacării și modificarea compoziției amestecului combustibil:

raportul dintre diametrele găurilor injectorului, camera de amestecare și piesa bucală;

prezența obligatorie a unui difuzor și a confuzorului în calea gazului;

încălzirea mai mare a matriței torței;

modificări ascuțite ale presiunii gazelor înaintea torței;

erorile constructive sau de producție.

Încălzirea crescută a muștiucului este principalul motiv pentru încălcarea constanței amestecului în mașinile de tăiat cu injector. Condiția principală pentru asigurarea flăcării de ardere stabilă este egalitatea de expirare și viteza viteza de propagare a flăcării a amestecului combustibil la suprafața matriței la ieșirea duzei. In centrul amestecului jet rezultat are cea mai mare viteză și cea mai mică pe periferia exterioară a jetului. Dacă viteza de evacuare a amestecului de combustibil la suprafața duzei de evacuare a vitezei de aprindere inferior muștiuc, flacăra devine instabilă și pătrunde în duză (e), mai departe spre interiorul piesei bucale, ceea ce duce în final la penetrarea tăietori cu flacără, adică recul. Rata de aprindere și viteza de scurgere a amestecului depind în mare măsură de temperatură. Cu creșterea temperaturii vitezei aprinderii amestecului combustibil crește brusc, iar viteza de ieșire din duză (duze) la o suprafață a piesei bucale scade datorită creșterea efectului inhibitor al pereților încălzite ale duzei (duzelor) ale piesei pentru gură, în ciuda expansiunii gazelor. Astfel de condiții pentru penetrarea flashback create prin încălzirea matriței la o temperatură de amestec acetilenă-oxigen - 300400 0. propan-oxigen (aceleași în utilizarea gazelor naturale) - 550 650 0.

Materialele prezentate în acest articol vizează crearea unui precedent pentru determinarea capacităților tehnologice ale torțelor de injecție oferite pe piața rusă

Pentru mașini de tăiat suficient de mari pe piața rusă pentru tăiere cu oxigen (aproximativ 450 de mii. Unități pe an) producătorii din căldura de concurență pentru a reduce costurile la fabricarea produselor de multe ori vin la o reducere inacceptabilă a masei de detaliu sau de simplificare a elementelor constructive ale detaliilor, înrăutățind în mod deliberat capacitățile tehnologice ale tăietori și siguranța lor .

În prezent, mai multe întreprinderi și-au transferat produsele în SKTB AVTOGENTEHMASH LLC pentru testare. Printre acestea, instalația de sudare cu gaz "ROAR" a furnizat mai multe serii de tăiere de mărci "RS" și "DON". În timpul pregătirii acestui articol, laboratorul nostru de testare, care este complet echipat cu standuri moderne, a testat tăietori transmis pentru conformitatea cu cerințele GOST 5191. verifica parametrii căii de gaz, disponibilitatea tuturor componentelor structurale necesare, calitatea (rugozitate) a suprafeței, formând o cale de gaz, și numai atunci au fost verificați parametrii de injecție, parametrii de curgere și testele de combustie în diferite moduri. O atenție deosebită a fost acordată siguranței tăietorilor.

Pe baza acestor rezultate, „SKTB AVTOGENTEHMASH“ SRL va lucra pentru a stabili o metodologie unitară pentru tăietori de tip injector de gaz de testare RF și aproba în „Rostekhnadzor“, precum și să elaboreze propuneri de prelucrare a GOST 5191, pe baza cerințelor moderne ale echipamentului.

AK Nikitin

Director general

OOO SKTB AVTOGENTEHMASH