-4 -10 -5 mm Hg. Art.

Sudarea cu fascicul de electroni are avantaje semnificative.

1. O concentrație ridicată de căldură introdusă în produs, care este eliberată nu numai pe suprafața produsului, dar și la o anumită adâncime în cea mai mare parte a metalului de bază. Focalizarea fasciculului de electroni poate produce un punct de încălzire cu un diametru de 0,0002-5 mm, care permite sudarea metalelor în aceeași grosime de la zeci de milimetri la 200 mm. Ca urmare, este posibil să se obțină cusături în care raportul dintre adâncimea de penetrare și lățimea este de până la 20. 1 sau mai mult. Există o posibilitate de sudare a metalului refractar (wolfram, tantal, etc), ceramică și așa mai departe. G., reduce lungimea zonei afectate de căldură reduce probabilitatea-ness Metalul recristalizarea mamă în acea zonă.

2. O cantitate mică de căldură de intrare. De regulă, pentru a obține o adâncime egală a penetrării la sudarea cu fascicul de electroni, este necesară introducerea căldurii de 4-5 ori mai mică decât pentru sudarea cu arc. Ca rezultat, deteriorarea produsului scade drastic.

3. Lipsa saturației metalelor topite și încălzite cu gaze. Dimpotrivă, într-o serie de cazuri, metalul de sudură este degazat și proprietățile sale din plastic sunt mărită.

Rezultatul este o înaltă calitate imbinarile metale reactive și aliaje, cum ar fi niobiu, zirconiu, titan, molibden și altele sudate. Sudarea cu fascicul de elektronno-- calitate bună se realizează, de asemenea, la emisii reduse de carbon, oțeluri rezistente la coroziune, cupru si alama, nichel, aluminiu aliaje.

Penetrarea în timpul sudurii cu fascicul de electroni se datorează în principal presiunii fluxului de electroni, natura eliberării căldurii în volumul metalului reactiv solid și gama acestei presiuni spaniol-metal, electroni secundari și căldură și radiații cheniem. Este posibilă sudarea cu fascicul de electroni continuu. Cu toate acestea, atunci când sudarea metalelor volatile (aluminiu, magneziu, etc.) Eficacitatea fasciculului de electroni și cantitatea de căldură eliberată în produs sunt reduse datorită pierderii de energie în ionizarea vaporilor de metal.

În acest caz, se recomandă sudarea printr-un fascicul de electroni cu impulsuri cu o densitate mare de energie și o frecvență de impuls de 100-500 Hz. Ca urmare, adâncimea de penetrare este mărită. Dacă setarea corectă a pauzei și a impulsului este setată corect, foile foarte subțiri pot fi sudate. Datorită radiatorului în timpul pauzelor, lungimea zonei de influență termică scade. Cu toate acestea, este posibil să se formeze sub-tăieturi, care pot fi eliminate prin sudarea unei fascicule oscilante sau defocalizate.

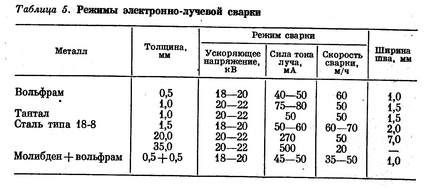

Setările de bază pentru sudarea cu fascicul de electroni - puterea în curentul fasciculului, tensiunea de accelerare, viteza de deplasare pe suprafața produselor fasciculului, durata impulsurilor și pauze, acuratețea fasciculului de focalizare, cantitatea de vid (tabelul 5.). Pentru a deplasa fasciculul de-a lungul suprafeței produsului, utilizați deplasarea produsului sau a grinzii în sine cu ajutorul unui sistem de deformare. Sistemul de deformare face posibilă oscilarea fasciculului de-a lungul și peste cusătura sau pe o traiectorie mai complexă. Sistemele de joasă tensiune sunt utilizate pentru sudarea grosimii metalului mai mare de 0,5 mm pentru a produce cusături cu un raport de adâncime la lățime de până la 8: 1. Instalațiile de înaltă tensiune sunt utilizate la sudarea unui metal mai gros, cu un raport de adâncime la lățimea îmbinării la 25: 1.

Dezavantajele sudare cu fascicul de electroni: opțional formând-vanija fuziune săracă și cavitățile din rădăcină de sudură pe metale cu o conductivitate durere-xOy și cusături cu un raport ridicat adâncime-lățime raport; pentru a crea un vid în camera de lucru după încărcarea produselor durează mult timp.

Esența și tehnica sudării cu fascicul laser. În prezent, sudarea cu fascicul laser are încă puține utilizări în industrie. Radiația laser prin sistemul optic poate fi concentrat la un diametru loc de mai multe micro-rometrov sau linie și t. D. Raza de lumină poate fi NYM continuu sau în impulsuri. În cazul unei fascicule pulsate, sudarea are loc prin puncte separate sau suprapuse.

Parametrii principali ai fasciculului laser sunt puterea, durata impulsului și diametrul spotului luminos pe suprafața de sudat. Defocalizarea bârnei afectează și adâncimea de penetrare a metalului de bază. Cu o defocalizare pozitivă, adâncimea de penetrare se schimbă mult mai puternic. Absorbția energiei proaspete de către metalul de bază depinde de starea suprafeței sale, de absorbția (o parte a fluxului de lumină, reflectată, pierdută).

Concentrația ridicată a căldurii în zona de lumină a laserului face posibila aducerea aproape tuturor metalelor nu numai la descompunere, ci și la fierbere. Prin urmare, poate fi utilizat pentru sudarea metalelor refractare. Cu toate acestea, până în prezent, puterea generatoarelor cuantice a fost mică și a permis sudarea metalului cu o grosime de până la 1 mm. Prin urmare, fasciculul laser a fost utilizat în principal pentru sudarea metalelor omogene și disimulate în electronica radio. Cu toate acestea, au apărut recent lasere cu energie în fascicul mare. Acestea vă permit să sudați și să tăiați diverse metale și nemetale de până la zeci de milimetri grosime. Un mare avantaj al metodei de sudare a fasciculului este posibilitatea de a conduce procesul în vid, gaze protectoare sau în aer. Cu toate acestea, trebuie amintit că la sudarea în aer metalul topit în contact cu atmosfera înconjurătoare, ceea ce ar putea conduce la proprietăți nedorite de reducere a interacțiunilor metalurgice ale metalului de sudură și formarea defectelor acestea.

În industrie, din ce în ce mai frecvent utilizate sunt metalele și aliajele cu duritate mare de fuziune și activitățile chimice. Prin urmare, pentru sudarea lor, trebuie utilizate surse cu o concentrație ridicată de căldură și pentru a proteja metalul topit și încălzit trebuie să se utilizeze medii care conțin o cantitate minimă de hidrogen, oxigen și azot. Aceste condiții sunt îndeplinite prin sudarea cu laser.

Esența și tehnica sudării cu fascicul laser. În prezent, sudarea cu fascicul laser are încă puține utilizări în industrie. Radiația laser prin sistemul optic poate fi concentrat la un diametru loc de mai multe micro-rometrov sau linie și t. D. Raza de lumină poate fi NYM continuu sau în impulsuri. În cazul unei fascicule pulsate, sudarea are loc prin puncte separate sau suprapuse.

Parametrii principali ai fasciculului laser sunt puterea, durata impulsului și diametrul spotului luminos pe suprafața de sudat. Defocalizarea bârnei afectează și adâncimea de penetrare a metalului de bază. Cu o defocalizare pozitivă, adâncimea de penetrare se schimbă mult mai puternic. Absorbția energiei proaspete de către metalul de bază depinde de starea suprafeței sale, de absorbția (o parte a fluxului de lumină, reflectată, pierdută).

Concentrația ridicată a căldurii în zona de lumină a laserului face posibila aducerea aproape tuturor metalelor nu numai la descompunere, ci și la fierbere. Prin urmare, poate fi utilizat pentru sudarea metalelor refractare. Cu toate acestea, până în prezent, puterea generatoarelor cuantice a fost mică și a permis sudarea metalului cu o grosime de până la 1 mm. Prin urmare, fasciculul laser a fost utilizat în principal pentru sudarea metalelor omogene și disimulate în electronica radio. Cu toate acestea, au apărut recent lasere cu energie în fascicul mare. Acestea vă permit să sudați și să tăiați diverse metale și nemetale de până la zeci de milimetri grosime. Un mare avantaj al metodei de sudare a fasciculului este posibilitatea de a conduce procesul în vid, gaze protectoare sau în aer. Cu toate acestea, trebuie amintit că la sudarea în aer metalul topit în contact cu atmosfera înconjurătoare, ceea ce ar putea conduce la proprietăți nedorite de reducere a interacțiunilor metalurgice ale metalului de sudură și formarea defectelor acestea.