Ultrasunetele se numesc vibrații mecanice elastice cu o frecvență de peste 20 kHz, care nu sunt percepute de urechea umană. Cea mai scurtă undă ultrasonică are o lungime de ordinul lungimilor de undă ale luminii vizibile. Undele ultrasonice, precum și undele luminoase, sunt reflectate de obstacole, pot fi focalizate etc.

În propagarea oscilațiilor cu ultrasunete într-un mediu lichid, în acesta din urmă apar alternări și comprimări și tulpini cu frecvența oscilațiilor transmise; în momentul extinderii, se produc pauze locale ale lichidului și se formează cavități (bule), umplute cu vapori lichizi și gaze dizolvate în acesta. În momentul compresiei, bulele se prăbușesc, care este însoțită de șocuri hidraulice puternice. Acest fenomen se numește cavitație. Presiunile de impact locale depind adesea de 980 MPa.

Sursele ultrasunete folosite în industrie pot fi împărțite în două grupuri: mecanice și electromecanice.

Dintre sursele mecanice de ultrasunete, s-au folosit cele mai răspândite dinamice (sirene) și statice (fluier). Sirenele au un stator cu găuri și un rotor dintr-un disc perforat. Când sirena de abur, gaz sau aer comprimat este introdusă în carcasa sirenei, rotorul se rotește, închizând periodic și deschizând orificiile statorului, creând vibrații mecanice. Sirenele sunt utilizate pe scară largă, de exemplu, pentru a precipita ceața acidului sulfuric și a fumului negru de fum în procesul de producție.

Din surse de ultrasunete statice (generatoare), cel mai cunoscut fluier Hartmann, în care oscilațiile ulcer kovye apar in urma impactului jeturilor de gaz, la viteza supersonica dintr-o duză într-un rezonator cilindru-cal-mișcare scheysya.

Din surse electromecanice, traductoarele magnetostriction și piezoceramic au fost cele mai utilizate.

Partea principală a transformatorului magnetostrictiv este așa-numitul motor dintr-un material feromagnetic, care are capacitatea de a-și schimba dimensiunile într-un câmp magnetic. De exemplu, o bară din nichel plasată într-un câmp magnetic se scurtează și se prelungește o bară din aliaj de fier-cobalt (permendur).

Efectul piezoelectric este acela că atunci când se întind și se comprimă anumite direcții ale anumitor cristale, de exemplu cuarț, pe suprafețele lor apar încărcături electrice (un efect piezoelectric direct).

Dacă se aplică o încărcătură electrică pe o astfel de placă de cuarț, aceasta își va schimba dimensiunea (efect piezoelectric invers). Când un câmp electric alternativ acționează pe placă, acesta se va contracta sau se va extinde sincron cu schimbarea tensiunii aplicate. Efectul piezoelectric direct este utilizat în receptoarele de oscilație cu ultrasunete, unde acestea din urmă sunt convertite în curent alternativ.

Efectul piezoelectric invers este utilizat în fabricarea oscilatoarelor cu ultrasunete, care transformă oscilațiile electrice în oscilații mecanice, în principal de frecvențe mai mari decât cele magnetostrictive.

În ultimii ani, vibratoarele piezoceramice au fost utilizate pe scară largă, care au un efect piezoelectric mai mare decât cuarțul natural.

Una dintre principalele aplicații tehnologice ale ultrasunetelor este intensificarea multor procese tehnologice.

Vibrațiile cu ultrasunete sunt utilizate atunci când se accelerează procese precum polimerizarea (de exemplu, tratamentul cu ultrasunete a emulsiei în fabricarea cauciucului artificial).

Se accelerează în mod semnificativ cristalizarea cu ultrasunete a diferitelor substanțe din soluții suprasaturate (acid tartric, fluorură de aluminiu etc.).

Cu ajutorul ultrasunetelor este posibilă accelerarea și dizolvarea solidelor în lichid. De exemplu, durata dizolvării vâscozei în timpul fabricării fibrelor chimice la utilizarea ultrasunetelor este redusă de la 7 la 3 ore.

Ecografia face posibilă accelerarea proceselor de extracție, de exemplu, pentru obținerea uleiului de pește din ficatul de pește fără o creștere semnificativă a temperaturii, ceea ce vă permite să stocați toate vitaminele valoroase din acesta.

În procesele chimice, ecografia este utilizată pentru curățarea părților componente (lagăre, contacte electrice etc.) și a unităților de asamblare împotriva contaminării.

Calitatea de curățare cu ultrasunete este incomparabilă cu alte metode. De exemplu, când curățați componentele în diferiți solvenți organici, până la 80% din contaminare rămâne pe suprafața lor, în timp ce curățarea cu vibrații este de aproximativ 55% și cu curățarea cu ultrasunete - nu mai mult de 0,5%.

Metodele cu ultrasunete, în majoritatea cazurilor, asigură curățarea completă a părților de la contaminarea tehnică.

Curățarea cu ultrasunete se efectuează în solvenți organici sau în soluții apoase de detergenți.

În ultimii ani, distribuția preferențială a produce soluții apoase de detergenți din cauza incombustibilitatea și lipsei de componente toxice, costuri reduse, capacitatea de a păstra murdăria în suspensie, fără redepunerea lor pe suprafața care urmează să fie curățat. Soluțiile de săruri alcaline și alcaline cu aditivi de substanțe active de suprafață sunt utilizate ca soluții apoase de spălare. Când se curăță în astfel de soluții, se produce emulsificarea simultană și saponificarea contaminanților.

Durata curățării cu ultrasunete depinde de natura contaminanților și a soluțiilor de curățare și nu depășește 10-15 minute.

Lipirea anumitor metale și aliaje, de exemplu, aluminiul, oțelurile inoxidabile etc., este complicată prin metode convenționale, datorită prezenței unui film puternic de oxid pe suprafețele lor. vibratii Introducere Ultrasunete postglaciare în suduri topită duce la distrugerea filmului și de a facilita umectarea suprafeței de lipire trebuie lipit sau facilitează și accelerează conservă procesul de lipire, lipire îmbunătățește co-uniune de calitate. Introducerea ultrasunetelor în lipirea aluminiului reduce gradul de agitație al procesului cu 20-30%. Cu ajutorul ultrasunetelor, puteți servi obiecte din keramiki.

Esența procesării dimensionale cu ultrasunete este aceea că se introduce un material abraziv între unealta conectată la radiator și piesa de prelucrat, care acționează asupra suprafeței tratate. Ca granule abrazive se aplică diamant, corund, emery, nisip quartz, carbură de bor, carbură de siliciu etc.

Sonicare pot fi prelucrate ca ma casantă materiale (sticlă, ceramică, cuarț, siliciu, germaniu, etc.), și utilizate solid (călit și oțel azot Rowan, aliaje dure) rezistente la căldură, în particular-Ness pentru fabricarea instru tăiere -mentil.

Tratamentul cu ultrasunete poate fi realizat cu un abraziv direcțional, de exemplu, cu șlefuire decorativă și pentru debavurare în părți mici.

Instrumentul de prelucrare a dimensiunilor asigură o precizie ridicată, vă permite să treceți prin orificii, orificii, tăieturi, șlefuire, ștanțare, gravare și alte operații.

Pe lângă avantajele metodei cu ultrasunete, există și dezavantaje: o suprafață relativ mică și adâncimea procesării, o intensitate energetică mare, o productivitate scăzută a procesului și o uzură mare a sculei.

Metodele electroerozive de prelucrare sunt aplicabile pentru toate materialele conductive. Aceste metode se bazează pe fenomenul eroziunii (distrugerii) suprafeței electrozilor conducători de curent din descărcări atunci când trece un curent electric pulsator între ele.

Distrugerea materialului se datorează reflowului său local și ejecției materialului topit sub formă de amestec vapori-lichid.

Toate tipurile de procesare prin electroeroziune se efectuează într-un mediu lichid - kerosen, ulei de petrol, apă distilată.

În timpul trecerii unei descărcări scânteile în lichid, începe formarea rapidă a gazului, în urma căruia lichidul explodează, ceea ce ajută la îndepărtarea produselor de eroziune din zona de lucru. În plus, fluidul de lucru previne oxidarea suprafeței materialului prelucrat.

Principalele tipuri de metode electroerozive sunt prelucrarea prin electrospark și anodă-mecanică.

electroeroziune variază foarte mult de producție cu ajutorul uneltei de la manufactura lenii moare, matrițe și forme de turnare, care produc în principal, precum și la prelucrarea Zago-dimensionale Tovok părți de profile complexe trudnoobrabaty materiale conductive-Du-. Cu ajutorul acestuia puteți trece prin orificiile orificiilor de diferite configurații, fante și caneluri curbate, tăiați un contur complex, piese de pete, îndepărtați sculele rupte de pe blancuri etc.

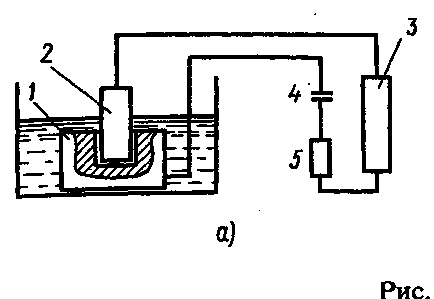

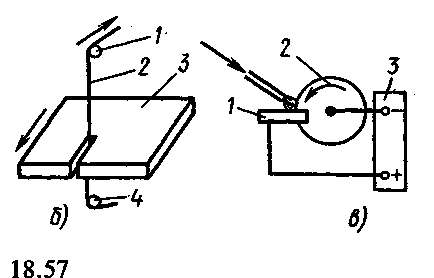

O diagramă schematică a instalației este prezentată în Fig. 18,57, a. Sursa de alimentare - generator de impulsuri unipolare 3 taxe condensatorul 5 la o tensiune de interval de aproximativ-bout între electrodul-sculă 2 și piesa de prelucrat 1. Atunci când defalcarea-acumulare de energie pe condensatorul 5 este eliberată instantaneu vie de descărcare.

Datorită timpului mic de descărcare de recoltare începute și Chii-electrod este, practic, nu este încălzit, cu toate că cea mai mare parte a energiei acumulate se transformă în undă conducătoare termic la topire și evaporare prelucrate mate-rial.

Sub acțiunea multiplelor evacuări, se formează o crestătură în materialul prelucrat, care este amprenta feței finale a electrodului sculei. electroeroziune echipate cu dispozitive de pro-gram-control ce-secu Chiva decalaj constantă între piesa de prelucrat și instru-ment, mișcarea longitudinală a sculei și o reglementare feed-TION. Performanța procesului depinde de rata de repetare a impulsurilor, de energia de descărcare, de proprietățile materialului prelucrat, de materialul și de forma electrodului sculei. Cu modurile optime de prelucrare, setate cu rezistența variabilă 4, configurația piesei este asigurată cu o eroare de ± 0,005 mm.

Tratamentul cu un electrod profilat este utilizat pentru a produce găuri orizontale și orizontale cu o secțiune transversală diferită.

În prezent, metoda de prelucrare cu scânteie electrică cu un fir electrod neprotejat a devenit cea mai largă utilizare. În acest caz (Fig 18.57,6.) Electrod sârmă 2 cu un diametru de 0,02 - de 0,5 mm (în funcție de precizia necesară prelucrării) este rebobinate cu rata determinată împărțit cu alimentare cu bobina 4 de preluare suveică 1. reproducând oricărui circuit dat. Atunci când se taie o buclă închisă în piesa de prelucrat 3, este prevăzută o gaură tehnologică.

prelucrare anodic (. Fig 18,57 c) se efectuează atunci când piesa de prelucrat 1 în circuitul de curent continuu ca anod, iar scula - discul 2 ca un catod. Clearance-ul este livrat fluidul de lucru (soluție de apă-sticlă pentru degroșare sau soluție de clorură de sodiu sau sulfat în finisare). Atunci când semifabricatul de prelucrare a metalelor anod-fur-nical este supus anod-Term (electrochimice) dizolvarea și lo-topi local prin evacuările de expunere, ca în procesarea scânteie și instrument mecanic-Sports Corolarului care indeparteaza pelicula de oxid și metalul topit.

Productivitatea procesului este de 2-3 ori mai mare decât în cazul prelucrării convenționale. Această metodă este utilizată pentru șlefuirea, găurirea găurilor cilindrice, lustruirea, tăierea. Tratamentul anodic-mecanic poate fi combinat cu prelucrarea abrazivă, folosind ca instrument un disc abraziv electric conductiv sau adăugând abraziv la un lichid de lucru.

Procesul de întărire prin electrospark este folosit pentru a întări suprafețele diferitelor metale și aliaje, cel mai adesea să moară unelte. Spre deosebire de prelucrarea electro pe dimensionala aici este anod materialul electrodului-unealtă cu o suprafață care este transferată la piesa de prelucrat - catod.

Esența metodei constă în faptul că instrumentul-SRI închide, împreună cu piesa de lucru între ele există sânge de descărcare electrică, care se topește anod-mate Rial. În prima etapă a picăturii de metal topit este încălzit la o temperatură ridicată, Zaki-Paet anod metalic și sub formă de particule fine tinde să catod. După ce a ajuns la catod, particulele topite se potrivesc cu acesta. În etapa următoare, prin porțiunea catodului Rask-lenny trece al doilea impuls de curent, acest puls este urmat de un impact mecanic al anodului pe catod, la care sudarea metalelor anod cu suprafața catodului, urmată de reacțiile chimice glet, procesele de difuzie și fenomene niyami caracteristice forjare.

Ca material de anod pentru durificarea sculei de tăiere (unelte, freze, burghie, cuțite, etc. tăiere). Ispol'uet formează un solid aliaje de diferite grade, ferocrom și grafit. Consumul acestor materiale este mic.

Esența metodei constă în utilizarea energiei electronilor emise de catodul incandescent, accelerate și focalizate în fascicul. Când electronii se ciocnesc cu materialul procesat, energia cinetică este transformată în energie termică. Concentrația de putere ajunge la 1 MW / cm2 cu o putere totală de până la zeci de kilowați.

Transformarea fasciculului de electroni se efectuează de obicei în vid, astfel încât nu există o interacțiune nedorită a metalului topit cu oxigen la locul de tratament.

Procesarea cu fascicul de electroni este utilizată pentru prelucrarea dimensională a materialelor, precum și pentru sudare.

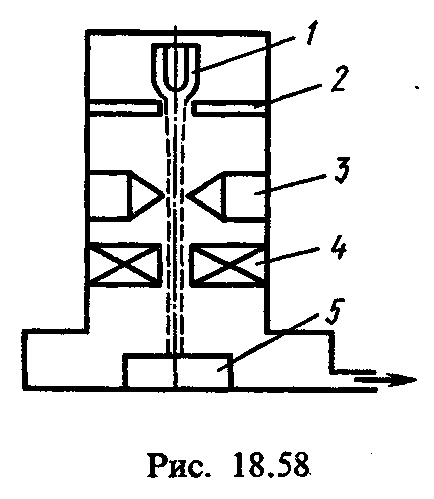

Sudarea cu fascicul de electroni se efectuează în vid printr-un fascicul de electroni îngust, care se obține într-un pistol de electroni, schema fiind prezentată în Fig. 18.58. Când catoda 1 este încălzită, electronii emise de pe suprafața sa sunt formate într-o grindă. Datorită diferenței mari de potențial dintre catodul 1 și anodul 2, electronii sunt accelerați într-o anumită direcție. Cu lentile magnetice 3 fascicul electric nou concentrat pe suprafața piesei sudate 5. Plante moderne permit să se concentreze fasciculul pe zona cu diametrul mai mic de 0,0001 mm. Bobinele de deviere 4 permit ca fasciculul să fie deplasat de-a lungul suprafeței preformelor.

Atunci când bombardat piese de suprafață flux de electroni cinetică-Ogy energie este transformată în căldură, cu excepția cazului în-wai temperatura la 5000 - 6000 K. Fasciculul de electroni este de până-ravlyaetsya sursă de căldură vă care vă permite să se adapteze destul de precis și într-o gamă largă de temperatură în zona HA încălzirea diferenței de potențial între catod și anod. cu fascicul de electroni poate fi tăiat și refractare și metale și aliaje reactive (molibden, wolfram, niobiu, tantal, din oțel inoxidabil, etc.) sudate de sudare a piesei de materiale diferite cu valori considerabil difference-grosime; această metodă permite, de asemenea, sudarea metalelor cu nemetale.

Fasciculul de electroni utilizat în domeniul microelectronicii în timpul depunerii în vid a filmelor subtiri de materiale bine-fuzibil, când se procesează un electron materiale polimerază-rizuyuschihsya (elektronorezistov) și, de asemenea, pentru a stimula reacțiile de disociere ale compușilor organometalici în depunerea de metale pentru acoperirea.