Instalații pentru sudarea automată a cusăturilor longitudinale ale cojilor - în stoc!

Performanță ridicată, confort, ușurință în management și fiabilitate în funcționare.

Ecrane de sudură și perdele de protecție - în stoc!

Protecția împotriva radiațiilor în sudură și tăiere. O alegere grozavă.

Livrare peste tot în Rusia!

Deformările și solicitările de sudare sunt rezultatul multor motive. Reduce semnificativ rezistența mecanică a structurii sudate. Motivele principale pentru apariția deformațiilor și tensiunilor de sudură sunt încălzirea și răcirea inegală a produsului, presarea contracției metalului de sudură și transformările structurale în metalul de sudură.

Încălzirea și răcirea necorespunzătoare provoacă solicitări termice și deformări. La sudare, are loc încălzirea locală a unui volum mic de metal, care, extinzând, acționează asupra straturilor metalice mai puțin încălzite. Tensiunile care apar în acest caz depind în principal de temperatura de încălzire, de coeficientul de dilatare liniară și de conductivitatea termică a metalului care urmează să fie sudat. Cu cât temperatura de încălzire este mai mare, cu atât este mai mare coeficientul de dilatare liniară și cu atât este mai redusă conductivitatea termică a metalului, cu atât mai mare sunt tensiunile termice și deformările din sudură cu cusături.

Tensiunile interne reduc rezistența structurii sudate. În plus, dacă sudura este încărcată cu forțe exterioare, tensiunile interne, suprapuse peste eforturile externe, reduc factorul de siguranță al structurii și, în unele cazuri, pot cauza distrugerea acesteia. Pentru a reduce tensiunile și deformările interne, se folosesc o serie de măsuri tehnologice și metode de aplicare a cusăturilor sudate. Este important să alegeți designul corect al produsului, locația cusăturilor sudate, secvența de implementare a acestora și regimurile de sudare.

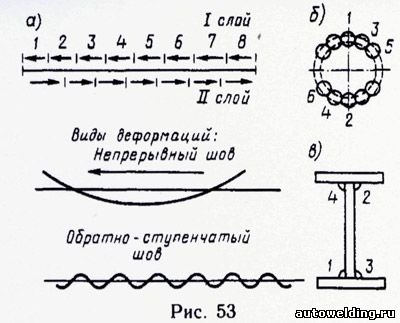

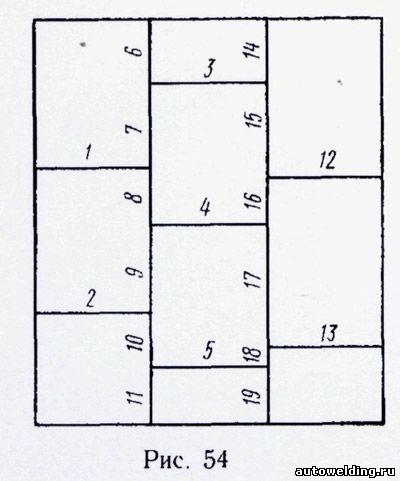

Scăderea tensiunilor interne se realizează prin următoarele măsuri. Cusăturile lungi sunt realizate într-o manieră cu pas invers pe trecere (Figura 53, a). Sudarea multistrat este efectuată în cascadă sau în diapozitiv. Rezultate bune sunt obținute prin cusătura strat-cu-strat (cu excepția primului și ultimului strat). Cusăturile sunt aplicate astfel încât cusătura ulterioară să cauzeze deformări care sunt opuse față de cele rezultate din cusătura anterioară (fig.53, b, c). Secvența articulațiilor ar trebui să permită o deformare liberă a elementelor structurale. De exemplu, la sudarea foii din mai multe foi, este în primul rând necesar ca cusăturile să conecteze foile de benzi și numai cusăturile care leagă aceste fâșii una de alta (Figura 54).

Pentru metalele vâscoase, pot fi recomandate metode de sudură care reduc semnificativ deformările reziduale. Primul mod: elementele structurii sudate sunt fixate în dispozitivul de asamblare și sudare, în care produsul este colectat, sudat și lăsat să se răcească complet. Cea de-a doua metodă, utilizată pe scară largă în practică, este îndepărtarea intensă a căldurii, de exemplu, prin scufundarea parțială a produsului în apă, răcirea cu un curent de apă, folosind diferite plăcuțe de cupru.

În oțelurile predispuse la structurile de întărire, răcirea ascuțită a sudurii și a zonei de sudură determină solicitări interne considerabile și chiar apariția fisurilor în metalul de sudură. Pentru a reduce diferența de temperatură în produs și a asigura o răcire lentă, preîncălziți produsul. La sudarea la temperaturi scăzute, o astfel de încălzire este obligatorie chiar și pentru oțelurile cu conținut scăzut de carbon.

Pentru a elimina tensiunile interne, uneori se utilizează tratamentul termic al produselor sudate, în principal recoacerea sau normalizarea. Reacția este utilizată la temperaturi joase sau joase. Reumplerea completă constă în încălzirea produsului la 800. 950 ° C, menținând această temperatură și apoi răcind lent cu cuptorul. Ca urmare a acestui tratament, ductilitatea și vâscozitatea metalului de sudură și a metalei zonei afectate de căldură crește, iar duritatea metalului scade. În același timp, eforturile interne sunt îndepărtate complet în articolul sudat. Reacția la temperaturi scăzute (sau temperatură ridicată) constă în încălzirea produsului sudat la 600 ° C, menținând la această temperatură și apoi răcirea cu cuptorul. Deoarece temperatura de încălzire este sub temperatura critică, nu apar schimbări structurale în metal. La temperaturi scăzute de încălzire, tensiunile de sudură sunt parțial îndepărtate.

Normalizarea constă în încălzirea produsului la 30 ° C deasupra criticului, menținând această temperatură și răcirea în aer (adică cu o rată ușor mai mare decât în timpul recoacerii). Acest tratament este cel mai bun pentru produsele sudate, deoarece nu numai că îndepărtează solicitările interne, ci permite formarea unei structuri metalice granulate. În special, normalizarea ar trebui recomandată pentru produsele sudate din oțeluri cu conținut redus de carbon care conțin mai puțin de 0,25% carbon. Pentru tratarea termică a produselor sudate de mari dimensiuni, se folosesc cuptoare termice puternice.

Procesul de sudare este însoțit de o încălzire inegală ascuțită a produsului. Zonele metalice adiacente sudurii sunt încălzite de căldura arcului și apoi sunt răcite pe măsură ce căldura se extinde prin masa metalului. Ca urmare a încălzirii locale și a răcirii ulterioare, apar schimbări metalice volumetrice, ducând la apariția unor deformări și tensiuni temporare și reziduale. Prin urmare, pentru a înțelege procesul de formare a acestora, este necesar să se analizeze efectul încălzirii corpului asupra apariției deformărilor și tensiunilor în el.

Imaginați-vă că corpul este alcătuit dintr-un număr mare de elemente cubice mici de aceeași mărime. Cu o creștere uniformă a temperaturii corpului, fiecare element se va extinde cu aceeași cantitate (proporțional cu creșterea temperaturii) uniform în toate direcțiile. Astfel, elementele vor rămâne cuburi de aceeași mărime; ele pot fi conectate unul la celălalt și pot obține un corp solid, fără stres. Dacă, cu toate acestea, creșterea temperaturii este neuniformă, atunci fiecare cub elementar tinde să se extindă cu o cantitate proporțională cu creșterea temperaturii. Cuburile de dimensiuni diferite obținute ca urmare a acestei încălziri nu pot fi legate între ele; Cu toate acestea, deoarece corpul trebuie să rămână solid, fiecare element limitează extinderea liberă a elementelor vecine, care este însoțită de apariția unor solicitări. Gradul de limitare a expansiunii temperaturii libere nu poate fi același pentru cuburi diferite, dar și pentru o cubică dată în direcții diferite. În acest sens, lungimea marginilor cubului variază inegal și unghiurile sale sunt distorsionate. Cu alte cuvinte, există o stare de stres complexă atât a cubului alocat cât și a corpului în ansamblu. Dacă lucrarea materialului cubului trece în zona elastică, atunci după răcirea completă tinde să-și restabilească dimensiunile. Această aspirație va fi realizată atunci când cuburile vecine își restabilește, de asemenea, dimensiunile, adică dacă este încălzit, materialul corpului a lucrat elastic în întregul său volum. În acest caz, după răcirea completă a corpului, nu există tensiuni reziduale, iar forțele și dimensiunile corpului devin aceleași ca înainte de încălzire.

Dacă în procesul de încălzire deformarea plastică a metalului se produce cub, apoi după răcire tinde să se schimbe dimensiunile prin cantitatea de luat naștere atunci când încălzirea deformare plastică, care poate fi variază nu numai în blocuri diferite, dar în acest cub în direcții diferite. Rezultat deformarea plastică cuburi de elemente diferite dimensiuni pot fi, de asemenea, conectate fără nici o distorsiune forțată a dimensiunii și formei lor datorită influenței reciproce. Ca rezultat, există deformări și stres reziduale.

O stare similară de metal poate fi rezultatul schimbărilor de fază (structurale). Dacă la o anumită (critică) temperatură de transformări de fază legate de schimbarea volumului său de metal, aceste blocuri care se află în zona încălzită peste temperatura critică, modificați volumul lor, în timp ce blocurile este suprafața specificată a acesteia stocate.

Astfel, încălzirea neuniformă a corpului, neuniformă (inegală în volum a corpului) și deformarea plastică locală a transformărilor de fază de metal cauzează schimbări inegale și, prin urmare, sunt cauza stresului.

În general, distribuția inegală a temperaturii în modele reale în timpul sudării este astfel încât apare o stare de stres triaxial. Cu alte cuvinte, cuburile din apropierea sursei de căldură sunt încălzite inegal în toate cele trei direcții și au un grad diferit de limitare a expansiunii termice în aceste direcții. Cu toate acestea, în majoritatea cazurilor, unele componente de stres sunt atât de nesemnificative în comparație cu altele, încât ele pot fi neglijate, iar starea de stres în curs de apariție ar trebui considerată unidimensională sau bidimensională.

În special, având în vedere deformările care apar la sudarea elementelor de tip fascicul, putem presupune că starea de stres este unidimensională. În acest caz, este suficient să urmăriți modificarea mărimii cuburilor elementare într-o singură direcție - de-a lungul axei longitudinale a fasciculului.