Este benefică producția și utilizarea fitingurilor nemetalice?

Producția de accesorii compozite este benefică și este suficient de promițătoare pe piața rusă? Fiind o afacere destul de nouă, ridică multe întrebări și îndoieli în rândul potențialilor investitori. Să încercăm să înțelegem principalele probleme și avantaje ale acestui proces tehnologic.

Compozitul este considerat o armătură fabricată nu din oțelul obișnuit, ci din materiale cu componente compozite. Substanța de bază este fibre de bazalt sau sticlă, este posibil, de asemenea, să se utilizeze împreună aceste componente, a căror legare este realizată cu aditivi polimerici. Fixarea "compozitelor" are loc prin conectarea cu cleme, mai degrabă decât prin sudare la cald.

Acest proces de lucru cu armături nemetalice diferă de fixarea cu oțel. "Non-metalic" este denumirea profesională a armăturii compozite. Utilizarea unui cadru realizat din materiale compozite găsește un loc în construcția civilă, nevoi private. În stațiunile de vară, utilizarea sa este în cerere în structura structurilor de seră.

Principalele avantaje ale armăturii compozite:- Cadrul metalic este inferior rezistenței sale compozite (indicele de oțel este de 390 MPa, iar cel compus este de 1100 MPa);

- Rama cu componente compozite este rezistentă la coroziune, precum și la coroziunea acidă, ceea ce face posibilă lucrul în mare;

- Elasticitatea armăturii compozite este mult mai mare decât oțelul;

- Nu este un dirijor actual;

- Se consideră radio-transparent;

- Structura compozită are o greutate mult mai mică comparativ cu armarea din oțel;

- Caracteristicile de rezistență sunt constante sub influența unui regim de temperatură scăzută (-70 ° C);

- Caracteristicile rezistenței sunt neschimbate sub influența câmpurilor de radiații electromagnetice.

Organizarea și desfășurarea afacerilor pentru fabricarea de accesorii compozite din fibră de sticlă și material compozit necesită investiții semnificative de capital, valoarea cărora poate varia între 1 și 16 milioane de ruble. (dacă cumpărați echipament fiabil). Dimensiunea investiției este aceeași, indiferent de scara planificată de producție, dar în viitor, venitul compensă integral pentru toate costurile. Piața construcțiilor are nevoie de idei noi, o abordare calitativă a producției. Pentru a crea o afacere de succes, este necesar să cumpărați echipamente de înaltă calitate, să creați rețete speciale pentru prepararea materiilor prime.

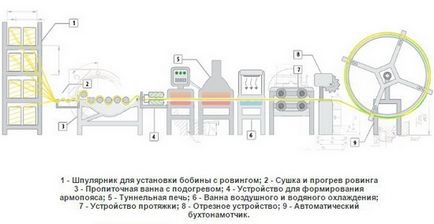

Echipamente și tehnologie de producție a armăturilor compozite din bazalt și fibră de sticlă

- rășini;

- Bobinaj de bobinare (sticlă, bazalt);

- Filet pentru plexus (potrivit pentru roving pentru ambalare);

- Alcool etilic;

- acetonă;

- Diciandiamidă.

Este demn de remarcat faptul că materia primă dorită poate să difere semnificativ de cea desemnată, având o compoziție diferită. Acest lucru nu va fi considerat o abatere semnificativă în implementarea procesului de producție.

Bazaltul din plastic (FPA) și fitingurile din fibră de sticlă (SPA) cerute au devenit noi oportunități de utilizare pe piața rusă a construcțiilor. În plus, se utilizează o altă tijă din fibră de sticlă împreună cu relieful bazalt (marginea).

Elementele de conectare sunt rășini de origine sintetică. Printre aceștia se disting cei care se solidifică în timpul reacției de policondensare (organosiliciu, fenol-aldehidă) și nu emit substanțe nocive la solidificare (epoxi, nesaturați).

Cele mai cunoscute rășini polimerice sunt poliimidă, polibenzotiol, polibenzimidazol. În general, utilizarea lor este caracterizată de o combinație cu alte substanțe polimerice.

Când se utilizează elemente de fixare epoxi-fenolice, scheletul din fibră de sticlă este rezistent la modificări corozive. Pentru a îmbunătăți proprietățile electrice de armare, este necesar să se utilizeze lianți de poliester.

Reteta pentru fabricarea armăturilor din fibră de sticlă pentru 1 kg:- Steklozhut-roving (mărci RBN-10-2520, RBN-10-2520-4E) - 0,862 kg;

- Rășină epoxidică (marca ED-20, ZIS-1) - 0,134 kg;

- Rășină de fenolformaldehidă (gradul LBS-1) - 0,116 kg;

- Alcool etilic - greutate totală 0,015 kg;

- Dicidandiamidă - nu mai mult de 0,03 kg;

- Filet pentru plex (suficient 0,01 kg);

- O soluție de acetonă (normă 0,021 kg).

Produsele compozite sunt fabricate în mod obișnuit, în care procesul de bază al întregului proces de producție este uscarea și debavarea fibrelor, impregnarea lor cu agenți de fixare și polimerizarea lor ulterioară.

Îndepărtarea continuă ajută la obținerea armăturii nemetalice din fibre de diferite tipuri. În acest proces, este necesar să se țină cont de temperatura admisibilă de întărire a elementelor de fixare și de prelucrabilitate.

Dezavantajele armamentului compozit

În armătura de bazalt foto cu acoperire epoxidică din fibră de sticlă

Există câteva dezavantaje semnificative ale materialului:- Sensibil la lumina ultravioleta

- Modul relativ scăzut de elasticitate, oțelul este de 3-4 ori mai mare decât "compozitul" din acest indicator. Prin urmare, utilizarea în construcții este dificilă: designul va avea o rigiditate insuficientă, cadrul principal va fi îndoit și întins.

- Apariția defectelor, microcrasurilor după descărcarea necorespunzătoare (frică de efectele dinamice)

- Slabă rezistență la căldură / rezistență la foc

Complexitatea implementării este un preț mai mare comparativ cu metalul: consumatorul preferă opțiunile economice și obișnuite, alegerea unei armături oțel dovedite și familiare. Prin urmare, principala problemă în producerea armăturilor compozite este căutarea unor metode de reducere a costului produselor finite.

Materialul este relativ nou, SNIP-urile nu conțin încă informațiile necesare privind utilizarea lui, prin urmare, în aplicațiile de construcție cu mai multe etaje sunt dificile.

Opiniile maselor opuse, ca o concluzie se poate spune, este posibil să se aplice GRP fără probleme într-o șapă de beton cu o singură etapă, oțel sau aplicație combinată, ca un amplificator este de preferat în pereți.