Astăzi, în industria constructoare de mașini și prelucrarea metalelor, unde tehnologia necesită spălarea pieselor și ansamblurilor. se folosesc tot mai multe mașini de spălat noi și perfecte. care permit creșterea calității și productivității, reducerea costurilor cu energia și impactul negativ asupra mediului.

tip jet mașină nu permite numai să se spele și degresa elementele de soluție de curățare contaminare, dar, de asemenea, aduce unele dintre proprietățile lor de suprafață (adeziune, coroziune), folosind soluții speciale corespunzătoare. În acest scop, principalii producători ai industriei chimice oferă o gamă largă de concentrate eficiente și sigure pentru diferite materiale și contaminanți. Toate mașinile de spălat sunt proiectate astfel încât curățarea pieselor și ansamblurilor să aibă loc automat. Operatorul ar trebui să stabilească setările programului și să pornească mașina. Unitatea de comandă a mașinii programată parametri cum ar fi durata de spălare, suflare, ventilare, uscare, temperatura de încălzire soluție și încălzirea zilnică automată pre-shift soluție. Șaibe sunt fabricate din oțel inoxidabil nemagnetic AISI 304 și proiectat cu un factor de siguranță pentru a garanta funcționarea în medii dure. Toate mașinile respectă standardele UE de siguranță.

Avantajele șaibelor cu jet de cerneală

concentrația scăzută și temperatura soluției;

siguranță și ecologie.

Întreținerea și repararea mașinilor și echipamentelor

Piese scoase din mașină pentru reparații, pentru cea mai mare parte acoperite cu diferite murdărie: nisip, ulei de ungere și unsoare de garnituri de cauciuc, resturile de material de etanșare și diverse chituri. Se spală piese cu o astfel de contaminare este cel mai bine realizată în mașini de spălat cu o pompă, eventual, de înaltă presiune și încălzirea soluției peste 60 ° C, dar fără sisteme de filtrare suplimentare, deoarece o astfel de cantitate mare de murdărie înfunda ușor orice sistem de filtrare fină.

Anterior, pentru acest scop au fost utilizați solvenți și derivați pe bază de ulei, care au dizolvat grăsimi, iar apoi impuritățile reziduale au fost spălate din partea cu un pistol de spălare. În general, s-au folosit echipamente submersibile, unde piesele au fost scufundate într-un rezervor cu un solvent, apoi au fost clătite cu apă și șterse manual. După mai multe reacții, lichidul din rezervor devine murdar, iar uleiul rezidual și murdăria se depun pe piesele spălate. Și din moment ce s-au folosit solvenți toxici și sistemele de extracție corespunzătoare nu erau disponibile, spațiile de lucru erau saturate cu vapori dăunători. Pentru a ne imagina cât de multă pagubă a cauzat sănătatea personalului, vom furniza informații despre toxicitatea solvenților.

Solvenții de cloruri sunt carcinogeni și, în prezența focului deschis (țigări aprinse, arzătoare) se descompun și devin un gaz nervos, gaz moarte. Solvenți aromatici - derivați de ulei - combustibili, carcinogeni, toxici pentru tractul respirator. Alți solvenți cauzează, de asemenea, daune ireparabile sănătății. În Europa, utilizarea solvenților este în prezent interzisă. Ele sunt utilizate numai în echipamente pentru degresarea ciclului închis. În anii următori, vor fi impuse interdicții pentru producerea oricărui tip de solvenți de clor, precum și a altor solvenți care afectează formarea găurii de ozon și periculoase atunci când se află în încăpere. În unele zone, cum ar fi spațiul, militarii etc., încă se folosesc solvenți periculoși, ghidați de documentele de reglementare aprobate cu mulți ani în urmă. Între timp, spălarea cu solvenți nu poate fi înlocuită numai cu soluții pe bază de apă, ci poate fi optimizată și prin utilizarea unui echipament cu două sau trei etape de spălare și spălare și a unui sistem de filtrare.

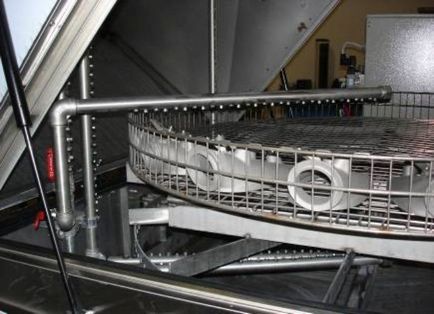

Complexele de spălare moderne cu un coș rotativ (platformă) și un detergent alcalin eficient, netoxice și nu dăunează mediului, permit obținerea unor rezultate excelente de curățare a pieselor care sunt prelucrate în operațiunile de îngrijire sau reparare.

Temperatură 3% soluție de spălare alcalină 70 ° C, timp de spălare 15 minute

Mașină de spălat 1200HT

Caracteristicile tipului de mașină de spălat în domeniul întreținerii și reparării mașinilor și echipamentelor

Modelul mașinii de spălat trebuie ales în funcție de dimensiunile maxime ale pieselor spălate. După cum arată practica, următoarele modele de mașini de spălat sunt cele mai populare:

- UNIX 60-80 - pentru spălarea pieselor mici în timpul reparării și întreținerii vehiculelor (pentru spălarea motoarelor și a cutiilor de viteze în general, această instalație nu este adecvată);

- UNIX 100-120 - pentru spălarea pieselor de autoturisme și a camioanelor mici (motoare auto cu un număr de cilindri de cel mult 6);

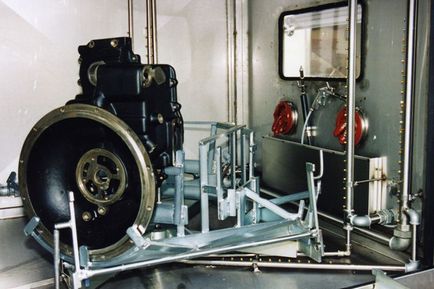

- ROBUR 1400 - pentru curățarea oricăror părți ale motorului și a cutiilor de viteze ale vehiculelor de marfă-pasageri;

- ROBUR 1800 - utilizat pentru spălarea celor mai mari motoare, motoare ale mașinilor militare, mașini pentru industria minieră etc.

Seria ROBUR (pentru produse mari)

Modelele mașinilor de spălat cu două bai, de regulă, sunt utilizate pentru o spălare mai amănunțită, la care se impun cerințe mai stricte. De exemplu, pentru curățarea componentelor de aeronave, elicoptere, atunci când măcinarea motoare când clătire nu numai datorită atins un aspect mai estetic al pieselor tratate, ci este îndepărtat de pe suprafața acestor contaminanți, care ar putea fi formate după operațiile de spălare anterioare.

Fabricarea de mașini și echipamente

În producția industrială de mașini și echipamente, se acordă o atenție deosebită curățării pieselor noi înainte de asamblare sau ambalare. Deoarece calitatea funcționării produselor depinde în mare măsură de rezultatele spălării, se impun cerințe foarte diferite mașinilor de spălat decât în zonele de service și reparații. Aici trebuie să rezolvăm problemele cele mai dificile de rezolvat și cu o mare varietate de tipuri de mașini. În plus, în sectorul industrial este prezentată o astfel de cerință excepțional de importantă ca și calitatea.

Faptul că acest sector este acum necesară nu numai pentru degresarea pieselor, dar spalati-le cu o varietate de solide rămase după prelucrare (așchii, materiale abrazive, etc.). Mai mult decât atât, aceste particule trebuie îndepărtate atât din pereții exteriori, și din găurile înfundate, găurile filetate, tot felul de pasaje, canale de apă și distribuitor de petrol, care diferă prin prezența multor piese mecanice. Este suficient, de exemplu, uita-te la motoarele și alte componente auto, în care există o multitudine de găuri oarbe și răcire sisteme de conducte de apă sau lubrifianți. Pe baza deja aceste câteva exemple, este ușor de înțeles că acum moaie spălare nu poate, chiar dacă acesta este utilizat în conjuncție cu ultrasunete de curățare sau mutarea coș, ca cada de spălare va continua să prezinte reziduuri solide din tratarea suspensiei, care va precipita în mod inevitabil din nou pe partea deja spălată.

Mașina de spălat cu coș rotativ permite obținerea calității necesare de spălare. Aici se exclude principiul de imersiune, iar rumegușul nu se așează pe părțile spălate. În plus, acest echipament este echipat cu un filtru de sac, care este utilizat atunci când particulele de metal mici nu pot fi capturate de un filtru convențional.

Piesele simple (foi sau ștampilate) nu prezintă nici o problemă pentru spălarea reușită, deoarece aici este doar o problemă de degresare a suprafeței. Singurul lucru este să poziționați piesele astfel încât să evitați efectul de sticlă, adică ar trebui instalate astfel încât lichidul după spălare să nu stagneze în interiorul piesei, ci să curgă liber. În plus, pentru a evita zonele de întunecare, piesele nu trebuie să se blocheze reciproc de jeturi de apă. Alegerea unei mașini de spălat pentru componente complexe, de exemplu, ale aliajelor din fontă și aluminiu, ale pieselor cu găuri, precum și ale pieselor care au fost supuse prelucrării, trebuie să fie mai amănunțită.

Caracteristicile tipului de mașină de spălat în producția de mașini și echipamente

Pentru multe piese simple de formă simplă, cu un număr mic de găuri de trecere, precum și pentru loturi mici de diferite părți, se utilizează mașini de spălat standard cu coș rotativ (platformă).

Pentru componente mai complexe, în unele cazuri, este posibil să se utilizeze modele modificate de mașini de spălat care sunt adaptate pentru a efectua spălarea în variante care asigură poziționarea sau calibrarea.

Circuite de spălare cu o configurație specială

Și numai în acele cazuri în care calitatea de curățare a pieselor și a unităților este o cerință deosebit de ridicată și stringentă. Este necesar să se utilizeze mașinile de spălat speciale menționate mai sus, care asigură calibrarea și poziționarea. În acest caz, mașinile trebuie să fie proiectate în mod special ținând cont atât de tipul pieselor (caracteristicile, structura și configurația lor), cât și de tipul ciclului de proces (numărul de faze, băi, presiune, metoda de filtrare etc.). Pentru astfel de cazuri specifice, atunci când producția de masă a aceluiași sau similar unul cu celălalt detalii, vă puteți concentra pe echipamente, cum ar fi:

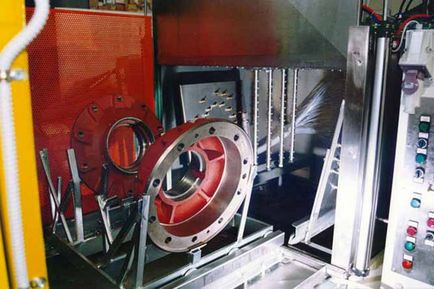

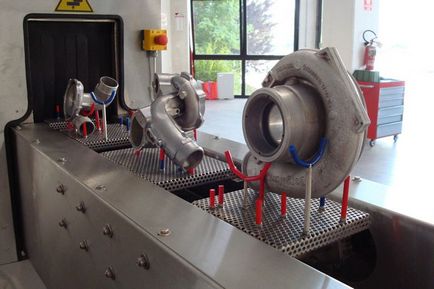

- ROBOJET - pentru curățarea pieselor și a pieselor mari cu un număr mare de găuri orizontale (cutii de viteze, diferențiale, cutii de viteze, componente hidraulice etc.).

Masina de spalat pentru piese si ansambluri, ansambluri, spalarea componentelor complexe.

- TUNNEL - pentru curățarea pieselor mici și mijlocii, pieselor fabricate în serie, cu un număr mare de găuri orificiu și orificii filetate (componente ale motorului pentru automobile din aluminiu, părți ale pompelor etc.).

- ROTOR - pentru spălarea pieselor delicate mici și mici din aluminiu, alamă, bronz, oțel cu filet exterior sau găuri filetate.

- LINEARJET - pentru spălarea produselor lungi (axe, arbori cardanici și arbori cotiți, standuri etc.) cu diferite caracteristici de greutate.

Există modele de mașini de spălat cu două sau mai multe băi (rezervoare). Necesitatea acestor mașini are loc în următoarele cazuri:

- este necesară spălarea pieselor din aluminiu sau aliaje de cupru, alamă, bronz etc., iar părțile trebuie să fie strălucitoare fără pete. În acest caz, după spălare, clătiți cu apă demineralizată;

- atunci când piesele sunt fabricate din fontă sau oțel și este necesar să se asigure o protecție împotriva coroziunii timp de cel puțin 30-60 de zile. Pentru a face acest lucru, se adaugă un mijloc adecvat la cea de-a doua baie de clătire pentru a preveni sau întârzia oxidarea (coroziunea). Agenții de protecție vin în diferite tipuri: pe bază de ulei, care oferă protecție timp de 30-60 de zile și agenți de protecție uscați care protejează pentru maximum 30 de zile.

Recent, au apărut pe piață detergenți, care degresează simultan suprafața pieselor și asigură protecția lor împotriva coroziunii, adică ciclul de spălare este redus și redus la prelucrarea într-o singură baie. Datorită acestui fapt, este posibilă simplificarea instalării instalației de spălare și reducerea costurilor de procesare a pieselor.

Există modele de mașini de spălat care asigură procesul de fosfatare. Procesele tehnologice de fosfatare pot fi realizate în moduri diferite, însă în instalațiile noastre se folosesc doar metode jet de prelucrare a pieselor, și nu cele submersibile. Fosfatarea este expusă suprafețelor metalice înainte de vopsire pentru a asigura o aderență bună și mai lungă a vopselei la suprafață. În mașinile de spălat în cauză, se folosește principiul pulverizării substanțelor fosfatice pe o bază acidă într-un amestec cu apă. Practica utilizării lor este mult mai economică decât utilizarea solvenților, pe lângă faptul că acestea sunt mult mai puțin periculoase și, în același timp, pot oferi rezultate echivalente. Singura problemă care trebuie luată în considerare în acest caz este că băile ar trebui să fie mai mult de una, două sau trei (și chiar mai multe), iar compoziția chimică a fiecăruia dintre ele ar trebui monitorizată aproape zilnic.

Rezultatul este o mai bună coeziune a vopselei. Trebuie remarcat și un alt avantaj al proceselor tehnologice propuse: este posibilă reducerea problemelor toxicologice din sala de lucru la zero.

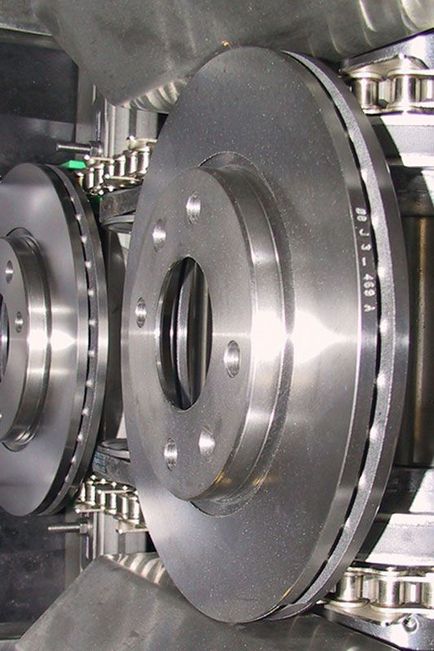

Puteți vorbi fără sfârșit despre meritele mașinilor de spălat TEKNOX. Dar, probabil, cea mai bună dovadă a calității lor sunt nume de consum - în ultimele decenii ale produselor companiei sunt furnizate de renume mondial companii de inginerie, cum ar fi BREMBO, LAMBORDINI, Same Deutz Fahr Group Italia Spa, Same Deutz Fahr Group Italia Spa, Bonfiglioli Riduttori Spa , Spa Ilva, Spa Oto Melara, Rietschle Thomas Italia Spa