Exemple de grămezi de răsucire, despre care veți învăța mai târziu în articol

Tipul fundației și alegerea designului acesteia ar trebui justificate din punct de vedere economic și tehnic. Recent, cea mai profitabilă este mormanul. În funcție de design, grămada este împărțită în niște netede (de exemplu, poli de beton armat) și șurub (asemănător unui șurub mare). Smooth sunt ciocanit sau presat, a doua tehnologie implică înșurubarea șanțuri șurub în pământ.

Piloți, avantajele și dezavantajele lor

Unul dintre dezavantajele fundațiilor pilonului este necesitatea utilizării unui echipament special prin intermediul căruia sunt înșurubate șanțurile sau pilonii.

Avantajul este construirea unei fundații pe soluri slab structurate, ceea ce face posibilă utilizarea acestei tehnologii fără a studia structura solului, etanșarea profundă a fundației pilei oferă un transfer suficient de forță pe sol din sarcina structurii.

Un alt plus incontestabil este lipsa necesității de planificare a amplasamentului. Valoarea grilei (partea de sol a subsolului) poate varia înălțime până la un an și jumătate de metri, iar dacă utilizați cabluri prelungitoare, la orice valoare necesară pentru aliniere sub ansamblul cadru. (vezi fig.1)

Fig.1. Piloți fundație

"Sfat: specialiștii nu recomandă utilizarea fundațiilor pilon, dacă în clădire se planifică să camere de subsol cu o adâncime mai mare de un metru."

Principalele avantaje și dezavantaje ale fundațiilor cu șuruburi

- dezavantaje:

- echipamente pentru înșurubarea piloților;

- Precizie de instalare necorespunzătoare (capacitatea de a înclina sau de a schimba câțiva centimetri);

- limitarea utilizării în prezența rocilor;

- avantaje:

- posibilitatea utilizării pe soluri slabe;

- posibilitatea de a instala piloți fără excavări intensive (absența completă a săpăturilor permite conservarea straturilor de pământ în stare naturală);

- costuri financiare scăzute în comparație cu cele concrete, mai puțină forță de muncă, câștig de timp semnificativ;

- înaltă precizie a instalării în înălțime;

- posibilitatea utilizării ancorelor (a se vedea figura 3);

- Aplicarea în zonele de mlaștină și apă (a se vedea figura 2)

Soiuri constructive

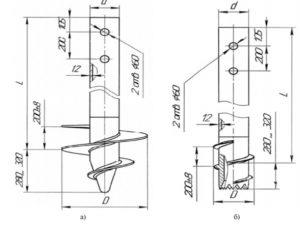

Evaluând avantajele ridicării unor astfel de fundații, industria a stabilit producția a două tipuri de piloți cu șuruburi: cu un vârf ascuțit și o coroană.

Primul tip este folosit pentru soluri slabe și obișnuite, al doilea pentru lut greu și permafrost. (vezi figura 4).

Așa cum se poate vedea din figură, diferența principală este lățimea lamei care ține brațul în sol. Pentru solurile grele și permafrost, această valoare este mai puțin relevantă, prin urmare lățimea lamei este mai mică, dar vârful este făcut cu o coroană pentru a facilita încorporarea în sol. Pentru solurile moi, lățimea lamei este mai mare, transferul sarcinii în sol este mai semnificativ, fiabilitatea construcției fundației este mai mare.

Sortiment de piloți

Dacă vorbim despre construcția fundației pe soluri cu o densitate scăzută a purtătorului, atunci pentru ei este posibil să se relateze:

- o lamă cu un diametru al șurubului de până la 500 mm, o grosime a lamei metalice de până la 6 mm, un perete de țeavă de până la 4,5 mm.

- cu mai multe lame cu un diametru de până la 300 mm, o grosime de metal de 5 mm, un perete de țeavă de 3,5 mm și mai mult.

O astfel de gamă este utilizată în construcția de spații rezidențiale și industriale non-grele (depozite, cabine tehnice, puncte de control).

Atunci când utilizați produse pentru clădiri mai grele, este necesar să se utilizeze grămezi cu metal mai gros sau să se mărească cantitatea de instalație.

Piloți pentru încărcături mai mari decât media, următoarele:

- având un diametru al lamei mai mare de o jumătate de metru, o grosime de metal de 6 milimetri sau mai mult. Peretele țevii are o grosime de 4,5 mm și peste.

- două sau mai multe lame cu un diametru de 300 mm, o grosime de metal de 5 sau mai multe milimetri, o grosime a peretelui tubului de 4 mm sau mai mult.

În ceea ce privește structurile care sunt utilizate în soluri grele și înghețate, pentru ele, importanța grosimii barelor și lamelor metalice, care servesc drept criteriu suplimentar în calificări. Acest lucru este asociat cu diferențe mari și mari de temperatură sezoniere în mediul înconjurător. Dimensiunile principale ale piloților industriali pot fi găsite în tabelele 1 și 2.

Tabel. 1. Dimensiunile principale ale piloților industriali

Tabel. 2. Diametrele cochililor

Construcția de piloni de către dvs.

Fig. 4. Construcția de piloți

Înainte de începerea producției unui șanț, este necesară reluarea construcției:

- trunchiul central (țeavă cu pereți groși);

- un vârf reprezentând un vârf ascuțit sau un margine (coroană) dinte la capătul burghiului;

- lamele șuruburilor fixate în spatele vârfului;

- partea superioară a țevii poate fi echipată cu un dispozitiv de fixare a capului sau a ancorei pentru instalarea ulterioară a fundațiilor fundației;

- la capătul țevii la un unghi drept, două găuri cu diametrul de 24 - 26 mm sunt forate la o distanță de 10-15 cm unul față de celălalt (vezi figura 4).

Începerea lucrărilor auto-făcute

Înainte de a începe, trebuie să determinați care va fi sarcina pe grămezi pentru a determina numărul lor. Sarcina se calculează aproximativ după cum urmează: cunoașterea greutății elementului structural (casa bustenilor - se referă la bușteni, blocuri de cărămidă sau cărămizi), se înmulțește cu numărul de elemente și se împarte cu încărcătura admisibilă. Sarcina pe tija nu trebuie să depășească 500 kg. Pe baza acestui fapt, puteți determina numărul de grămezi, apoi puteți determina dimensiunea lamelor și puteți desena o schiță pe o scară.

"Sfat: Dacă în casă este planificată o sobă sau șemineu, efectuăm un calcul suplimentar pentru acest proiect separat"

Dar înapoi la desen, tk. pentru o imagine vizuală va fi mai ușor să se determine cantitatea de material necesară și tăierea rațională.

În primul rând, desenul trebuie să indice:

- diametrul și lungimea țevii (mai bine cu scala);

- lungimea tijei, luând în considerare vârful și ancorajul;

- lungimea și unghiul conului (sau înclinarea simplă);

- distanța de la vârf la lamă.

După finalizarea desenului, puteți începe să realizați o lamă elicoidală.

Instrumente și materiale necesare pentru aceasta:

- Cutter cu plasmă;

- bancă cu un viciu;

- pârghie metalică sau resturi pentru a debloca șurubul de propulsie;

- etriere pentru realizarea unui șablon.

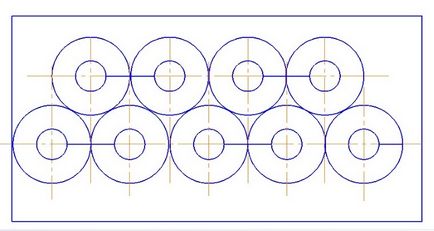

Modelul este cel mai bine realizat din staniu. În acest scop, decupăm diametrul unui cerc mare, egal cu diametrul lamei șurubului, și un cerc mic, egal cu diametrul tijei, precum și linia tăieturii. Taierea șablonului, puteți merge la aspectul foii.

Tăierea unei foi de metal

Pentru a tăia corect o foaie de metal, este necesar de mai multe ori să testați șablonul cu corectitudinea umplerii foii. În cazul unui deficit al numărului de semifabricate sau al unei utilizări ineficiente a fierului, este permisă modificarea șablonului pentru a mări sau micșora diametrul exterior al lamei.

Nu uitați că numărul de blanduri trebuie să corespundă numărului de tije. Pentru funcționarea rațională a torței cu plasmă, marcarea tăieturilor cercurilor adiacente ar trebui să se efectueze cu o singură linie la un moment dat ca un întreg.

De asemenea, este rațional să se plaseze marcarea a două rânduri adiacente cu un diametru deplasat de o distanță egală cu raza una de cealaltă. În acest caz, vârful cercului rândului inferior va fi între cercurile rândului superior, un astfel de marcaj va corespunde deșeului minim al metalului. (vezi figura 5)

Tăierea lamei

Tăierea marginilor tăiate ale lamei

Pentru a dilua marginile inelelor tăiate, inelul este fixat într-un viciu, iar o pârghie de metal cu o lungime de cel puțin un metru se îndoaie una de cealaltă. În acest caz, este necesar să se țină cont, cu cât este mai mare distanța, cu atât este mai mare aderența la sol și rezistența la rotire la înșurubare.

Dimensiunea optimă a decalajului este de 10 - 20 cm. De asemenea, este necesar să se asigure că planul care va fi amplasat pe vârf este îndoit mai puțin decât cel opus.

Facem conul

Pentru a realiza un con, folosim părțile rămase ascuțite din tablă din tăierea lamelor. Prin tăierea colțurilor triunghiulare, este necesar să le sudați împreună, ajustând cu atenție diametrul tubului. În timpul sudării vârfurilor este necesar să se asigure că cusătura este etanșată, ceea ce împiedică intrarea apei în cavitatea interioară.

Verificați cu atenție calitatea sudării prin scoaterea scării lovind ciocanul metalic de-a lungul cusăturii în direcția departe de dumneavoastră.

Sfârșitul producției de șuruburi

Fig. 6. Conul și lamele de sudură

După ce conul este sudat, se pune o lamă pe conductă la o distanță de 50 mm de marginea țevii și sudată cu atenție de ambele părți. Nu uitați să faceți două găuri la capătul tijei de foraj. (vezi fig. 6)

Instalarea de piloți

Așa cum sa menționat mai sus, industria nu produce dispozitive speciale, astfel încât instrumentele de răsucire a grămelor șuruburilor cu mâinile lor au fost inventate și introduse de meșteșugari, cele mai frecvente:

- Întoarcere manuală.

- Cu ajutorul unui "măcinător de carne".

- Cu ajutorul unui troliu.

Să luăm în considerare fiecare dintre ele în detaliu.

Întoarcere manuală

Fig. 7. Instalarea manuală a coloanelor

Numele metodei vorbește de la sine: piloții cu șuruburi sunt răsuciți de mâinile lor. Se preiau și se introduc câteva tije metalice lungi (de preferință din armătură) în găurile din țeavă sau în cleme speciale care sunt fixate pe conductă.

Procesul de răsucire are loc prin transferarea mișcării de rotație a persoanelor care se plimbă în jurul unui cerc și răsucesc burghiul în pământ. Cum merge procesul

puteți vedea în Fig. 7.

Acest lucru este bun când trebuie să instalați câteva grămezi și dacă există câteva duzini sau sunt aproape de clădiri, atunci puteți utiliza dispozitivul "măcinat".

Înșurubarea cu un "măcinător de carne"

Fig 8. Reductorul "Masina de tocat carne"

Cel mai recent, industria a produs un reductor pentru a facilita deșurubarea piulițelor de roată ale mașinilor. Dispozitivul este format dintr-o angrenaj planetar și un șurub, care este situat exact în mijloc. Reductorul are o manevră manuală similară cu mânerul mașinii de șlefuit, de aici și numele său.

După finalizarea adaptoarelor de reducție pentru acționarea tijei sa dovedit a fi o adaptare prin care șuruburile de șurub cu șlefuitorul de carne au devenit mult mai eficiente.

Reductorul este singurul consumabil în acest design. Costul aproximativ al reductorului este de 1,5 mii de ruble. De asemenea, va trebui să comandați sau să achiziționați un set de tranziții de antrenare a tijei de foraj. Rotația dispozitivului este realizată dintr-un burghiu (perforator mai bun) cu o capacitate de cel puțin 2 kilowați cu o viteză de 700 - 900 de rotații. în min.

Dispozitivul este montat pe vârful tijei. Tija este ținută într-o poziție verticală cu o pârghie metalică lungă atașată la corpul dispozitivului.

Controlați poziția verticală în funcție de nivelul care este fixat pe tija. (vezi figura 8)

Cu ajutorul unui troliu.

Figura 9. Instalarea coloanelor cu un troliu auto

În acest caz, instalația pentru înșurubarea șanțurilor de șuruburi nu este făcută dintr-un "mașină de tocat carne", ci dintr-un troliu de automobile. Principala dificultate este de a fixa tamburul cu tambur la tija de foraj. În acest caz, de asemenea, folosite adaptoare, care sunt special realizate pentru tijă și unitatea de troliu. Este doar un troliu electric. (vezi figura 9)