Șeminele din țevi de oțel sunt utilizate în principal în cazurile în care este necesară creșterea eficienței încălzirii cuptorului. La urma urmei, oțelul este un material excelent pentru conducerea căldurii, ceea ce înseamnă că cantitatea de căldură crește de mai multe ori. Dacă luăm în considerare fabricarea unui coș cu mâinile noastre, atunci nu sunt prevăzute dificultăți speciale. De la instrument aveți nevoie de USM și mașina de sudura, dar aveți nevoie de puțin mai multe cunoștințe - există o mulțime de secrete.

Ce conductă să alegeți

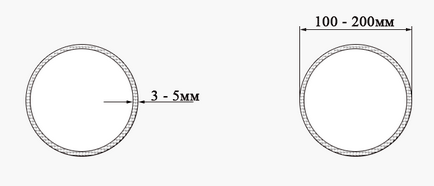

Țeava de oțel trebuie să îndeplinească două parametri de bază: să fie o perete gros și o secțiune suficientă. Nerespectarea a cel puțin unuia dintre aceste elemente amenință fie o deteriorare rapidă a conductei în timpul funcționării, fie o exploatare slabă.

Grosimea peretelui este un indicator important. Metalul are proprietatea de a arde repede, iar funinginea corodează încet oțelul. Prin urmare, conductele subțiri nu sunt deloc adecvate. Cel puțin în zona de ieșire din conducta cuptorului trebuie să aibă o grosime solidă. Peretele de 5 mm în acest loc poate dura aproximativ 8-10 ani, în timp ce oțelul de 3 mm va fi "mâncat" de foc în numai 3-4 ani. Cu toate acestea, depinde mult de frecvența utilizării cuptorului. Dar puteți argumenta cu certitudine că grosimea peretelui nu va fi un concept constant - cu fiecare anotimp, acest indicator se va schimba în partea mai mică.

Diametrul coșului de oțel este un indicator mai puțin important. Secțiunea transversală a țevii depinde de forța de tracțiune și în cazul în care este slab, fumul pur si simplu nu va avea timp să iasă. Rezultatul nu a fost mult timp în vine: fumul incepe sa urmeze calea de rezistență minimă și camera umplut repede cu ei. În același timp, trebuie să se înțeleagă că un diametru prea mare nu este recomandabil - din cauza mari de presiune aer cald și particulele din produsele de ardere vor părăsi rapid coșul de fum. Conducta va fi fierbinte, se va produce căldură, dar în cazul în care coșul de fum din oțel trebuie să completeze în mod eficient căldura camerei, atunci nu se va întâmpla. aer cald prea mult va fi de ieșire spre exterior, în cazul în care aceasta nu va aduce beneficii. Utilizarea optimă a țevii este de la 100 la 200 mm. Mai precis este dificil de spus de mult depinde de mărimea cuptorului și volumul cuptorului.

Ce formă este mai bună decât coșul de fum

Un coș drept, care este reprezentat de o bucată dreaptă de țeavă de oțel, este mai practic în utilizare. Produsele de ardere nu au timp să se așeze pe pereții din interiorul țevii, iar curățarea unui astfel de coș poate fi limitată o dată pe an sau chiar în două sezoane. Dar o astfel de opțiune nu este atât de des posibilă și chiar nerezonabilă. La urma urmei, dacă doriți să atrageți o cantitate mare de căldură în interior, este mai bine să faceți mai mult un coș de fum. Deci, va fi cel puțin una sau două viraje.

Este un cerc vicios: mai mult se transformă - mai multe probleme cu curățare, fără nici o transformă - curățare repetate. Totul se explică pur și simplu, pentru că se aprinde, chiar și minoră (până la 90 de grade), fumul pierde o viteză puțin, și, prin urmare, produsele de ardere sunt depozitate pe pereții. Diametrul interior al tubului este conică și permeabilitatea scade semnificativ.

Cum se face coșul de fum

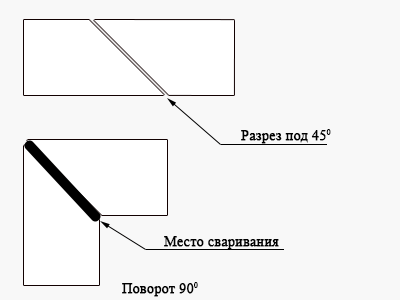

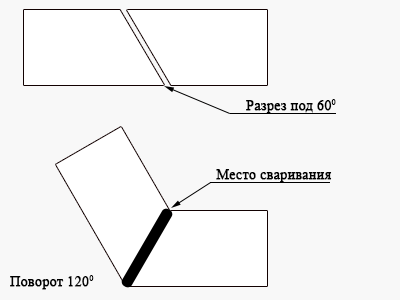

Deoarece conducta este din oțel și diametru mare, nu poate fi îndoită manual. Va fi necesar să solicitați ajutor pentru roțile bulgare și decupate, apoi pentru mașina de sudura. Forma rotundă a țevii vă permite să faceți eforturi serioase.

De exemplu, dacă tăiați o țeavă la 45 de grade, rotiți un segment și așezați-l cu celălalt, apoi după sudare, veți obține o întoarcere la 90 °. Tăierea în jumătate la un unghi de 60 ° va da o rotație totală de 120 °. După cum puteți vedea, pentru a obține un anumit unghi, trebuie să-i împărțiți valoarea în jumătate, iar numărul rezultat este unghiul la care doriți să tăiați țeavă de oțel. Dacă procesul de tăiere are loc pe o linie clar definită, atunci nu ar trebui să existe probleme cu operațiile de sudare. Cea mai mică abatere, chiar și în câteva milimetri, amenință complicațiile atunci când lucrează cu o mașină de sudură.