Astăzi, au fost inventate multe mașini de sudură, care funcționează conform unor principii diferite. Cu toate acestea, nu se poate spune că într-un fel sau altul este mai rău sau mai bine decât altul. Toată lumea are propriile neajunsuri și avantaje. În plus, uneori există situații în care se recomandă utilizarea unui tip specific de sudură. Un tip de sudură este pulberea sau sudarea cu sârmă cu flux.

Ce este sârmă

Un fir de acest tip este un tub a cărui cavitate internă este umplută cu flux și polen metalic (pulbere). Baza pentru un astfel de fir este o bandă metalică, care este supusă formării la rece. Sârma formată este umplută cu pulbere și flux. Etapa finală în fabricarea unui sârmă tubulară este întinderea sa la dimensiunea dorită.

Acest tip de sârmă are o clasificare, care poate fi efectuată pe următorii parametri:

- - numirea;

- - metoda de protecție aplicată;

- - posibilitatea operațiilor de sudare din diferite poziții în spațiu;

- - unele proprietăți mecanice.

Trebuie remarcat faptul că majoritatea sârmei produse în țara noastră sunt potrivite pentru sudarea oțelului slab aliat și cu conținut redus de carbon.

Printre altele, este comună împărțirea sârmei într-una care este potrivită pentru sudură în condiții normale și cea specială. De exemplu, unul dintre firele cu destinație specială este sudarea cu cusătura forțată, sârmă pentru lucru sub apă, sârmă pentru sudarea armăturii, sudură automată și așa mai departe.

Cerințe de bază pentru fire

Sârmă de pulbere este fabricată ținând seama de următoarele cerințe pentru aceasta:

- - arcul trebuie excitat ușor și cald în mod constant;

- - topirea sârmei trebuie să fie uniformă și nu există prea multe stropi;

- - zgura formată ca urmare a topirii ar trebui să acopere uniform toată cusătura, iar atunci când este răcită, este ușor de separat;

- - cusătura sudată trebuie obținută fără defecte, adică diferite fisuri și zone poroase.

Aceste cerințe sunt caracteristicile proprietăților de sudură și tipologică ale materialelor pentru sudare. La rândul lor, aceste proprietăți determină posibilitatea utilizării unui sârmă cu flux în flux pentru sudare în diferite condiții. De exemplu, unele proprietăți sunt stabilite experimental, adică se ia și se sudează un role mecanizat pe o placă fabricată din oțel cu conținut redus de carbon. Sudarea se efectuează fără ezitare în poziția cea mai de jos, valorile curentului și ale tensiunii fiind luate din media intervalului de valori recomandat pentru dimensiunea și tipul cusăturii.

Din rezultatele unor experimente similare, devine clar în ce domeniu și în ce condiții poate fi folosit acest tip de sârmă.

Esența sudării cu arc

Acest tip de sudare este folosit destul de des, deoarece are multe avantaje. De exemplu, sudarea cu flux convențional poate fi dificilă din cauza incapacității de a direcționa corect electrodul în locația dorită (tăiere). În plus, nu este posibil să se observe formarea unei cusături. Aceste probleme sunt deosebit de acute atunci când vine vorba de procesul semi-automat. Dacă sudarea este considerată într-un gaz de protecție, atunci totul nu este în regulă. Această protecție poate fi încălcată definitiv din cauza unei schițe. În plus, duzele care alimentează gazul de protecție pot fi stropite în timpul procesului de sudare.

În astfel de condiții, este recomandabil să se utilizeze un fir cu flux. Acesta combină toate aceste calități ale electrozilor deschise ca dopare și protecție, precum și dezoxidare metal și astfel de proprietăți pozitive ale sudarea mecanizată folosind sârmă solid convențional ca performanțe ridicate.

De asemenea, trebuie remarcat faptul că sârma cu flux continuu nu necesită prezența unui cilindru de gaz, a diverselor furtunuri și reductoare, precum și a echipamentelor de flux și a fluxului propriu-zis. Pe parcursul procesului, puteți trimite cu ușurință un electrod într-un întrerupător, este posibil să se monitorizeze formarea sudurii - aceasta este, probabil, principalele avantaje ale utilizării unui sudare de arc de sârmă din materiale de praf.

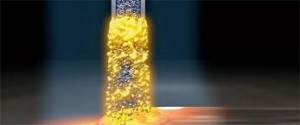

Sârmă cu flux de flux este topită în așa fel încât a fost pusă în procesul de producție. Lucrul este că designul firului este decisiv pentru procesul de topire cu un arc. Cavitatea interioară a carcasei metalice este umplută cu materiale nemetalice cu aproximativ 70%, mai precis, de la 50 la 70%. Aceasta înseamnă că rezistența la curentul electric al unui astfel de miez va fi de sute de ori mai mare decât rezistența carcasei metalice.

Din acest motiv, învelișul metalic se topește mult mai repede. Topirea miezului se datorează în parte radiației termice a arcului de sudură și parțial datorită transferului de căldură al metalului foarte încălzit. Prin urmare, în procesul de sudare, materialul interior al firului poate atinge baia de metal topit și poate chiar intra în el în formă nemetală.

Tehnica de sudare cu sârmă cu flux înfășurat și unele dintre dezavantajele sale

De regulă, sârmă cu flux sincronizat este utilizată pentru sudare cu ajutorul unei mașini semi-automate a furtunului. Datorită faptului că sudura este vizibilă permanent de către persoana care produce lucrările de sudură, tehnica de sudare pentru îmbinări și colțuri practic nu diferă de aceeași tehnică atunci când se utilizează tehnologia de sudare în gazele de ecranare cu electrozii de topire.

Cu toate acestea, uneori, zgura care se formează pe suprafața cusăturii de sudură poate cădea în golul format de cele două margini de pe fața piscinei de sudură. Acest proces poate deveni un "obstacol" în procesul de sudare a rădăcinii cusăturii în sine.

Dacă sudarea este efectuată în mai multe etape, înainte de fiecare procedură de sudare ulterioară, îmbinarea anterioară trebuie curățată cu atenție pentru a scăpa de stratul de zgură.

Sudarea cu sârmă tubulară are dezavantajele sale. Sârmă cu flux în sine nu este foarte puternică, adică are rigiditate redusă. Aceasta necesită utilizarea unui alimentator automat de sârmă cu o forță de compresie limitată pe rolele de alimentare.

Un fir cu flux standard cu diametrul de 2,6 sau mai mulți milimetri necesită utilizarea unui arc cu un curent mărit în scopul arderii continue. Acest fapt permite utilizarea unui astfel de material numai în poziția inferioară, extrem de rar - în poziția verticală. Această limitare este explicată prin faptul că piscina de sudură are un volum suficient de mare. În plus, pe suprafață se formează zguri care curg. Toate acestea sunt incapabile de a rămâne în tavan sau chiar în poziție verticală prin tensiunea superficială a materialului însuși și presiunea creată de arcul de sudură.

Un alt dezavantaj poate fi remarcat faptul că în timpul procesului de sudare, este probabil ca o sudură poate fi format pori care sunt consecința prezenței golurilor și umplerea neuniformă a spațiului din interiorul mantalei metalice.

Cea mai bună cale este să folosiți sârmă în dioxid de carbon. În acest caz, probabilitatea ca porii în articulații să fie reduse semnificativ. Trebuie luat în considerare și cea a compoziției de umplere, care are un fir cu miez, astfel de parametri depinde de alegerea curentului utilizat ca polaritatea (direct sau invers) tipul și caracteristicile (sau rigide cu înclinare).

Încă o dată despre avantaje

Sârmă pulverizată pentru sudarea cu arc este materialul care permite utilizarea unui curent de densitate foarte mare (aproximativ 200 de amperi pe milimetru pătrat, comparativ cu un electrod convențional - aproximativ 20 de amperi pe unitatea de suprafață). Aceasta permite topirea unei cantități mari de metal, ceea ce crește productivitatea. Această valoare se situează în intervalul de la 10 la 11 kilograme pe oră. Puterea curentului este de 400-500 amperi.

Un alt avantaj avantajos al sârmei cu flux continuu este că, în timpul procesului de sudare, se obțin materiale cu o compoziție chimică, ceea ce este practic imposibil de reprodus în industria convențională. De exemplu, atunci când se adaugă praf în praf, nichelul, cromul și molibdenul contribuie la crearea unei compoziții chimice, care nu poate fi obținută ca urmare a proceselor industriale obișnuite. Această proprietate a sudării prin pulverizare face ca aceasta să fie foarte populară în producerea suprafețelor.