Presarea termică în stomatologie

Anatoly Akulenko, șeful departamentului. ZTL AVERON

În ciuda noilor tehnologii emergente în stomatologie, protezele cu plăci sunt încă cea mai obișnuită metodă de proteză. Metodele existente sunt concepute pentru fabricarea bazelor de proteze din materiale plastice de întărire chimică, în care componentele sunt un polimer și un monomer. Excesul acesteia din urmă este eliminat treptat prin saliva în cavitatea bucală și, în cazuri rare, poate provoca reacții alergice la pacienți.

În plus, tehnologia de fabricare a protezelor din materiale plastice "fierbinți" și "reci" are dezavantaje în ceea ce privește precizia. Ambalarea materialului plastic fierbinte implică apariția unui surplus de plastic între jumătățile cuvei și, ca o consecință, supraîncărcarea mușcăturii prin grosimea flarei. Materialele plastice la rece se pot deforma, de asemenea, atunci când sunt întărite din cauza lipsei de tencuială.

Astfel, în timpul tratamentului protezelor, tehnicianul își petrece mult timp în montarea protezei în articulator, uneori este necesară tăierea întregii suprafețe a dinților de grosimea pielii. Acest lucru nu numai că ia mult timp de la tehnician, dar și agravează aspectul protezei datorită suprafețelor de mestecat despicate ale dinților din plastic.

Tehnologia presării termotolerelor, care a apărut recent în stomatologie, este lipsită de aceste dezavantaje. Tencuiala într-o cuvă de aluminiu pliabilă presupune precizia maximă a modelării ceara duplicat pe plastic, iar presarea într-o cuvetă deja îngropată exclude supraestimarea ocluziunii datorată flarei.

Avantajele și dezavantajele tehnologiei

Tehnologia presării termotolerelor a apărut în stomatologie pentru fabricarea de proteze parțiale detașabile cu baze elastice de nylon. Această tehnologie are avantaje și dezavantaje.

Dezavantajul este lipsa aderenței plasticului la dinți (dinții sunt ținute pe bază doar prin reținerea mecanică). Ie Între dinți și bază se pot introduce microbi. Prin urmare, protezelor sunt impuse cerințe sporite de igienă. O bază flexibilă în comparație cu rigidul distribuie sarcina de mestecat mai rău și, ca o consecință, apare atrofia accelerată a creastei alveolare. Relocarea și repararea acestor proteze prin intensitatea forței de muncă sunt egale sau mai dificile decât fabricarea unei noi proteze și, prin urmare, nu sunt făcute. Protezele ar trebui să fie utilizate temporar sau pentru ocupații cu factori de risc crescut pentru răniri (sportivi, constructori etc.).

Principalul avantaj - posibilitatea fabricării clemelor direct din plasticul de bază. În acest caz, în cavitatea orală, clemele, spre deosebire de cele metalice, nu sunt vizibile. Un alt avantaj față de materialele plastice chimice este biointenția materialului datorită lipsei unui monomer în el.

Datorită acestor avantaje, tehnologia de termo-turnare a început să se dezvolte în continuare, găsind noi și noi aplicații. Materialele au apărut pentru fabricarea de proteze detașabile complete cu o bază rigidă pe bază acrilică, lipsită de dezavantajele protezelor din nailon. Baza rigidă, spre deosebire de cea elastică, permite protezei să se lipească de membrana mucoasă, dar nu permite realizarea clemelor elastice. Aceste materiale, precum și "nailonii", sunt acum folosite universal.

Introducerea treptată a tehnologiilor noi. Au apărut materiale pentru fabricarea de poduri solide, materiale plastice la temperaturi înalte pentru schelete de cleme și poduri sub căptușeala compozită, chiar materiale pentru fabricarea capacului.

Pentru a lucra cu aceste materiale, este necesar un echipament adecvat. Este evident că în orice laborator există un mixer vid, o masă de vibrații, un burghiu și tot ceea ce este necesar pentru fabricarea și prelucrarea modelelor. Prin urmare, vom trăi doar pe echipamentul specializat, și anume termoplasma, în care se realizează presarea.

Despre termo-prese

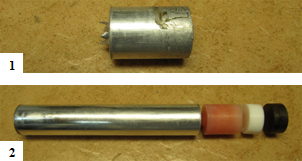

Toate presele termice constau dintr-un bloc de încălzire, o unitate de presare (pneumatică sau electro-mecanică) și un ansamblu cuvete. În timpul funcționării, materialul plastic se topește la temperatura dorită și este împins în cuvă prin intermediul unui piston pe care presa este apăsată cu mare forță. Presiunea plasticului din cuvă atinge 100 bar, presiunea mai mare distruge pur și simplu cuva. Când lucrați pe o singură mașină cu diferite materiale plastice, se utilizează cartușe de aluminiu pentru ao încărca.

Majoritatea producătorilor produc termoprese pentru a lucra cu materiale plastice de producție proprie. Aceste dispozitive nu sunt universale și nu cu toate materialele plastice pe care le pot lucra. Diferențele sunt în diametrele cartușelor utilizate și temperatura maximă de încălzire. În plus, dispozitivele diferă constructiv. Fiecare design are caracteristici proprii, care afectează calitatea și confortul muncii. Voi încerca să le enumăr și să aleg ce este mai bun:

1. Poziționarea verticală sau orizontală

Cu un aranjament vertical, dispozitivul ocupă mult mai puțin spațiu.

2. Temperatura maximă de funcționare

Până în prezent, plasticul cu cea mai ridicată temperatură este Bio X Cu producția de Bredent, care se topește la o temperatură de 380 ° C. Punctele de topire ale materialelor plastice rămase sunt mai mici. Astfel, termopresa care dezvoltă această temperatură poate fi considerată universală pentru lucrul cu orice material plastic.

3. Bloc de presiune pneumatic sau electromecanic

În principiu, nu contează cum este creată presiunea. Cilindrul pneumatic, în opinia mea, este mai simplu și, prin urmare, mai fiabil decât orice mecanică. Cu toate acestea, un cilindru pneumatic are nevoie de presiune. Diferiți cilindri pneumatici cu rapoarte de transmisie diferite sunt utilizați în diferite prese termice și pentru a crea aceeași presiune pe piston este necesar să se aplice o presiune inițială diferită pentru diferite modele - de la 6 la 12 bari. Și dacă pot fi obținute 6 bari în aproape orice laborator unde există o mașină de sablare, atunci pentru o presiune mai mare este nevoie de un compresor specializat sau un cilindru cu aer comprimat, iar acesta este un cost suplimentar.

4. Procedeul de presare poate apărea cu strivirea cartușului de aluminiu sau fără zdrobire.

5. Abilitatea de a lucra în modul automat

Ie abilitatea de a conduce întregul proces de la început până la sfârșit fără participarea tehnologiei. Acesta este un parametru important. Aceasta exclude factorul uman (căsătoria datorată erorilor tehnicienilor atunci când lucrează la dispozitive cu modul manual) și economisește în mod semnificativ timpul de lucru al tehnicianului însuși. Majoritatea dispozitivelor funcționează numai în modul manual. În acest caz, este necesar să încălziți cuva în apă fierbinte sau într-un corp de foc uscat și cartușul în aparat. După încălzirea cartușului, cuva este plasată în aparat și presarea este pornită. În unele aparate, blocul de încălzire este separat de unitatea de presare, iar cartușul trebuie rearanjat de la blocul de încălzire la unitatea de presare după încălzire, o cuvă scoasă din apa fierbinte și este de asemenea inclusă presarea. Un astfel de proces necesită o atenție și o participare continuă a tehnicianului. Prese termice care lucrează în modul automat, nu este necesară participarea tehnicianului. Cartușul și cuva rece sunt instalate în aparat, cartușul este încălzit la temperatura de funcționare, încălzit simultan și cuva. La sfârșitul vitezei de declanșare, apăsarea este activată automat, iar tehnica rămâne numai să scoateți cuva de pe aparat. Pentru tehnologiile care nu necesită încălzirea cuvei, în astfel de dispozitive există un mod manual.

Ce presiune termică să alegeți

Atunci când alegeți o presă termică, trebuie să acordați atenție tuturor avantajelor și dezavantajelor enumerate. În tabelul de mai jos, caracteristicile mașinilor termoformatoare prezentate pe piața rusă sunt sistematizate:

Automat și manual

Tabela de comparație a mașinilor termoformate

În comparație se vede că cele mai multe avantaje sunt realizate în dispozitivul THERMO-PRESS 1.0. produs de compania AVERON. În viitorul apropiat, acest instrument va deveni și mai convenabil, deoarece acum testarea și actualizarea software-ului TERMOPRESS 1.0 se apropie de final. unde, în plus față de modul obișnuit de termo-presare, se va realiza modul de presare pentru materialele chimice de întărire chimică. Cu ajutorul acestuia, va fi posibil să se producă proteze cu plăci din materiale plastice obișnuite, fără a se supraîncuvi ocluzia.

Modul funcționează după cum urmează: plastic în faza de pregătire (stare păstoasă) este plasat într-un cartuș de aluminiu, și apoi la succesive set teflon și alamă piston. Cartușul este instalat în aparat și există deja în formă și digerat (fără ceară) șanț rece. Programul de compresie selectat, în timpul căreia plasticul într-o celulă de turnare, și apoi încălzirea. Programul stabilește presiunea la 1,5-2 bar, încălzirea la 200-220 ° C și timpul de așteptare standard.

În mod similar, este posibil să lucrați cu plastic "rece", doar că va fi necesară scăderea temperaturii. După apăsare, cartușul este încălzit la temperatura specificată, iar cuva la o temperatură ușor peste 100 ° C. cartuș de plastic este mai întâi polimerizat, iar apoi topit și devine lichid din nou, care să permită transmiterea presiunii în cuvă și compensarea contractiei plastice în timpul polimerizării. La sfârșitul programului, sistemul trebuie lăsat să se răcească la 100 ° C și apoi să scoată cuva. După tratament și lustruire, proteza este de dorit de ceva timp în apă pentru a lăsa monomerul rezidual. Și o a doua variantă posibilă: după apăsarea cuvetă de plastic este scos din aparat și plasat într-un polimerizator universal ACA 3.3 (vezi foto), în care polimerizarea se realizează în apă la o temperatură de până la 120 ° C și o presiune de până la 6 bar.

În același timp, tehnologia de polimerizare a materialelor plastice fierbinți este menținută la maximum.