Principala modalitate de a combate cavitația este de a maximiza reducerea vidului în zonele posibile de cavitație, ceea ce se poate obține parțial prin creșterea presiunii ambientale. În special, în combaterea cavitația în camera de aspirație pentru a furniza o presiune primară de aspirație a pompei astfel încât ar putea să depășească fără pierderi de lichid discontinuitate flux hidraulic în timpul conducta de aspirație și aspirația în camera, inclusiv rezistența datorită inerției lichidului.

Evident, pentru ca lichidul să se dezvolte în camera de lucru a pompei (în cilindru etc.), accelerația necesară necesară pentru a împiedica desprinderea ei de elementul de aspirație (pistonul etc.), trebuie aplicată o presiune corespunzătoare. Forța P a inerției de fluid este determinată după cum urmează:

unde m este masa obiectului luată în considerare a fluidului în mișcare;

j este accelerația maximă.

Pentru a depăși această forță, presiunea trebuie să acționeze la intrarea în camera de aspirație a pompei. unde F este secțiunea transversală a fluxului.

Creșterea presiunii se realizează prin supraîncărcarea rezervorului de sistem hidraulic cu gaz (presiune), precum și prin instalarea pompelor de răcire, a ejectoarelor și a altor mijloace.

În general, condiția pentru funcționarea fără pompă a pompei poate fi exprimată prin ecuație

unde Pb - presiunea în rezervorul de lichid care alimentează pompa;

h - diferența dintre nivelul lichidului din rezervor și ieșirea pompei;

Σpn este suma pierderilor de cap în linia de aspirație;

Pi - pierderea de presiune cauzată de accelerarea lichidului în canalele de aspirație ale pompei și conductei de alimentare;

uvх - viteza fluidului în fereastra de intrare (canal) a pompei;

γ este greutatea volumetrică a lichidului;

Pk este presiunea critică la care apare o eliberare activă a bulelor de aer din lichid; această presiune depinde de vâscozitatea lichidului și de temperatura acestuia, precum și de gradul de saturație a lichidului cu aerul.

Având în vedere dificultatea de a calcula amploarea capului de pierdere inerțial, pi, acesta este de obicei luat în considerare de rezerva pa, a cărei valoare este luată de obicei pentru pompele comune și modurile lor de funcționare egale cu 300-400 mm Hg. Art.

Pentru a reduce pierderile de presiune din pompa colectorul de admisie trebuie să fie instalate cât mai aproape posibil rezervorul de alimentare și sub nivelul lichidului în acesta, iar secțiunea de conductă pentru a mări sau a micșora numărul de rezistență hidraulică locală în calea fluxului de fluid din rezervor la pompă.

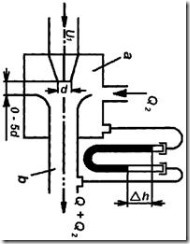

Diverse îmbunătățiri ale designului sunt de asemenea utilizate pentru a asigura condiții de funcționare necondiționate a pompei. Un moduri radicale de a face cu cavitația în pompe este de a crește presiunea la intrarea pompei obținute, folosind pompe auxiliare pentru pompare sau fluide presurizare artificiale rezervoare de gaz, precum și prin utilizarea altor mijloace, dintre care unul este utilizarea fluxului de energie a fluidului în conducta de retur a sistemului hidraulic prin ejectori (figura 21).

Calculul ejectorului (pentru q = Q1 / Q2 = 0 ÷ 1,5) se efectuează de obicei conform formulei empirice (fără pierderi)

unde q = Q2 / Q1 este raportul de amestecare al lichidelor (Q1 și Q2 sunt debitul volumetric al lichidului ejectat și evacuat);

Δh este diferența de presiune în camera de amestecare a și la ieșirea din difuzor b, în mm Hg. Articolul.;

- capul de mare viteză al debitului ejectat în mm. Hg. Articolul.;

u1 - viteza fluxului evacuat în m / s;

Coeficientul care caracterizează raportul dintre suprafața F0 a secțiunii transversale a conductei de amestecare și zona F1 a secțiunii duzei la ieșire este coeficientul.

Lungimea conductei de amestec este considerată egală cu (8 ÷ 10) d. În calculele preliminare, folosim și formula empirică simplificată

Pentru a reduce efectul cavitației, se utilizează materiale rezistente la coroziune (oțel cu adaos de crom și nichel), în timp ce se utilizează un tratament atent al suprafețelor spălate cu lichid cavitat. De asemenea, se aplică acoperiri de piese cu un material rezistent la distrugerea cavitației (bronz, crom, etc.).

De regulă, rezistența materialelor la distrugerea cavitației crește odată cu creșterea rezistenței mecanice și chimice (oxidative), cele mai bune rezultate fiind obținute prin materiale în care ambele calități sunt combinate. Cel mai puțin rezistenți sunt fonta și oțelul carbon și rezistența cea mai mare - bronz și oțel inoxidabil. Cel mai rezistent dintre materialele cunoscute este titanul.

Creșterea durității materialului crește, de regulă, rezistența anticavitară. De exemplu, creșterea durității oțelului inoxidabil de la HB 150 la HB 400-420 crește rezistența anticvitației de 10 ori sau mai mult. Creșterea durității poate, de asemenea, să crească ușor rezistența anticavitară a oțelurilor de carbon, dar piesele din aceste oțeluri nu pot oferi o resursă de timp acceptabilă la eventuale durități.

Nu este posibil să se elimine complet efectul distructiv al cavitației prin utilizarea materialelor rezistente la coroziune. Distrugerea, chiar dacă este mai puțin intensă, suferă, în anumite condiții, de detalii ale materialelor cum ar fi sticla, aurul etc. care indică predominanța factorilor mecanici în procesul în cauză.