Absorbitorii sunt separați printr-o metodă de contactare a fazelor de interacțiune în trei grupe: suprafață, barbotare și pulverizare,

În absorbanții de suprafață, suprafața de contact a fazei este o oglindă fluidă - sau suprafața unui film de scurgere (absorbanți de film). Acest grup include dispozitive cu o suprafață liberă; ambalat cu o duză în vrac și regulat; în care filmul este format în timpul fluxului gravitațional al lichidului în interiorul conductelor verticale sau pe suprafața foilor; Film mecanic cu un film format din acțiunea forțelor centrifuge.

În absorbanții de barbotor, suprafața de contact se dezvoltă prin fluxurile de gaz, distribuite în lichid sub formă de bule și jeturi. Acest grup include dispozitive cu un strat continuu de bule cu contact continuu între faze, un tip de disc, cu o duză mobilă (plutitoare), cu amestecarea mecanică a lichidului.

În absorbanții de pulverizare, suprafața de contact este formată prin pulverizarea lichidului pe picături mici. Acest grup include un aparat tubular tip duză de pulverizare datorită energiei de lichid, de mare viteza fluxului direct de pulverizare a absorbantului datorită energiei cinetice a unui flux de gaz se deplasează cu viteză mare a elementelor rotative rapide de lichid de pulverizare mecanică.

Anumite tipuri de aparate, în funcție de modul de operare pot fi atribuite unuia sau a unui alt grup, de exemplu, dispozitivele cu bule ambalate devin absorbanți în timpul fazei de inversare și supapă cu taler în timpul funcționării în modul cu jet de cerneală sunt tăiate.

Caracteristicile importante care trebuie luate în considerare la alegerea unui design al absorbantului sunt, de asemenea, rezistența hidraulică, intervalul de posibile modificări ale sarcinilor în gaz și lichid, timpul de reținere a fluidului, sensibilitatea și tendința de contaminare.

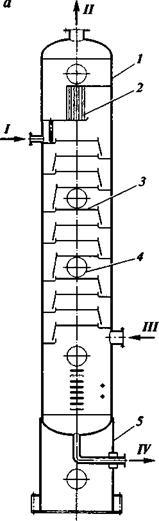

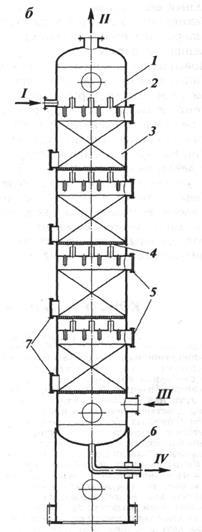

În industria de petrol și gaze, cele mai frecvente sunt bolurile și absorbanții ambalați. Amortizorul pentru boluri (Figurile VI-12, a) este un aparat vertical, în partea superioară a carcasei 1 a căruia există un eliminator de picurare 2, care împiedică absorbantul să se deplaseze din fluxul de gaz. Contactul fluxului de gaz și a absorbantului se efectuează pe plăcile de contact 3 ale acestui sau acelui proiect. Pentru repararea și instalarea dispozitivelor de absorbție interioară prin plăci 4-5, sunt instalate lasere 4 cu un diametru nominal de cel puțin 450 mm. În partea inferioară, corpul dispozitivului este sudat pe carcasa suport 5. Amortizorul de ambalare (Figura VI-12b) este echipat în partea superioară cu un distribuitor 2 al absorbantului regenerat. Stratul unei duze de dimensiuni mari sau obișnuite se sprijină pe grila de susținere 4. Pentru încărcarea și descărcarea duzele se utilizează trapele 5 și 7.

а-тарельчатый: 1 - cazul; 2 - un eliminator de picurare; 3 - o placă; 4 - trapa; 5 - carapace de sprijin; b - ambalate: 1 - carcasă; 2 - plăcuța de distribuție; 3 - duza; 4 - rețea de sprijin; 5 - trape de încărcare; b - sprijin; 7 - prizele de descărcare pentru descărcătoare. Fluxuri: / - absorbant nesaturat; 11 - gaz uscat; 111 - gaz brut; IV - Absorbant saturat

În mod obișnuit, presiunea în absorbanți în timpul separării gazelor asociate petrolului este de 1,6-2,0 MPa, iar când se extrag componentele gazului natural având o presiune mai mare a capului de puț de apă, este de 4,0-7,5 MPa. Temperatura depinde de agentul frigorific utilizat și poate fi la extracția propanului minus 40 ° C, etanul minus 80-100 ° C. Diametrul absorbanților industriali depinde de performanță și atinge 3 m, numărul plăcilor este de 30 - 40.

Cu o curățare comercială și uscare a gazelor naturale, productivitatea gazului dintr-un absorbant ajunge la 10-35 milioane m 3 / zi. Pentru astfel de condiții de lucru sunt proiectate structuri speciale de absorbție.

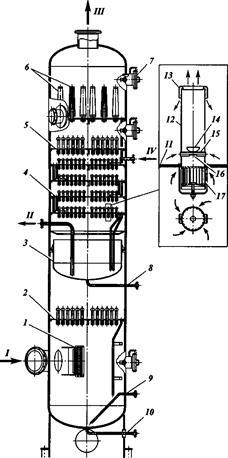

Figura VI-13 prezintă proiectarea unui aparat multifuncțional format din trei secțiuni. Gazul sursă este alimentat printr-o duză amplasată tangențial la prima secțiune de separare din traseul gazului. Separarea lichidului de picurare din această secțiune se realizează prin trecerea gazului prin șicanele de plasă 1 și placa de separare 2, pe care sunt instalate elementele de separare centrifugale. A doua secțiune este proiectată pentru uscarea gazului și include patru plăci 4 cu elemente de contact de tip centrifugal.

Fiecare element centrifugal cu flux continuu cuprinde un corp cilindric 12, cu un diametru de 60 de 100 mm și echipat în partea inferioară swirler tangențial 17. La o mică distanță de tava lamei 11 este echipat cu un tub element de centrifugal 15 servind pentru alimentarea lichidului la centrul elementului. Atunci când este în contact cu un flux de gaz rotativ, lichidul este distribuit de-a lungul peretelui elementului și se ridică în sus.

Proiectarea unui aparat multifuncțional pentru purificarea și uscarea gazelor naturale:

1 - bare de protecție; 2, 5 - placă de separare; 3 - capacitatea internă de glicol saturat; 4 - o placă cu elemente de contact de tip centrifugal; 6 - cartușe de filtrare; 7 - canal; 8, 10 - conexiune pentru drenaj; 9 - ieșirea lichidului; 11 - lama plăcii; Corpul 12 - cilindric al elementului centrifugal; 13 - opritor bobină; 14 - ceașcă conică; 15 - un tub pentru livrarea de lichide; 16-gaura; 17 - swirler tangențial. Conductele: - gazul brut; II - o soluție saturată de glicol; III - gaz uscat; IV - soluție de glicol regenerată

Prin reducerea presiunii în interiorul elementelor, lichidul prin tubul 15 având o deschidere 16 în partea inferioară este alimentat în interiorul elementului.

Glicolul saturat este colectat în recipientul interior 3, din care este reciclat. Ultimul în cursul gazului, secțiunea de captare a glicolului este formată dintr-un vas de separare 5 și o placă pe care sunt instalate cartușele de filtrare 6. B. Cartușele de filtrare sunt realizate sub forma unui cadru cilindric perforat, cu înfășurarea a 10-15 straturi de fibră de sticlă. Din interior și din exterior, un strat de material filtrant este fixat de două sau trei straturi dintr-o plasă de manșon.