suprafața arborelui canelat tratată pe mașină gorizontalnofrezernyh (Fig. 234, α) în dispozitivele de separare, în mașini de hobbing unelte, mașini speciale shlitsefrezerny (Fig. 234 b), precum și a mașinii de rectificat (Fig. 234, c, d).

Recent, producția de masă la scară largă și shlitsefrezerovanie deplasate shlitsestroganiem contur, shlitseprotyagivaniem, prin rulare cu role sau benzi la rece, precum și capete Multiroll specializate.

În producția de serie, splinele de pe arbori sunt de obicei măcinate în două operații. în primul rând, procesați laturile spline cu două discuri de disc în același timp, apoi cu diametrul interior cu un tăietor de profil. În producția de masă, întregul profil de ghimp (laturi laterale și diametrul interior) este măcinat cu un dispozitiv de tăiere cu melc pe mașinile de frezat cu strângere sau cu freze de frezat.

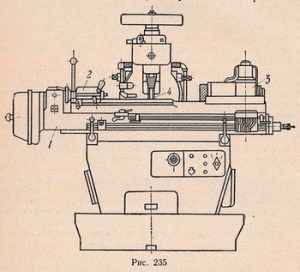

În Fig. 235 prezintă vederea generală a mașinii de frezat spline. Arborele prelucrat este montat pe masă 1 între centrele vârfului 2 și 3. Freză de ștanțare 4 este așezată pe un ax vertical; Se rotește de la o unitate comună. Cea mai mare lungime de frezare este de 550 mm, cel mai mic număr de dinți tăiați 4.

Arborii arbori cu diametrul de până la 30 mm sunt de obicei măcinați într-o singură cursă de lucru, arbori de diametre mari sunt tăiați în două curse de lucru. Măcinarea de către un tăietor de vierme este mai productivă decât prelucrarea cu discuri și tăietoare de profil pe mașinile orizontale de frezat. arbori canelați cu fante scurte, în care o porțiune de guler crestată strâns etapă adiacent sau cu diametru mai mare (m. E. Nu există nici o priză pentru dispozitivul de tăiere) sunt prelucrate la mașină Gear cu un cuțit special.

Prizele de arbori spintecați după tratamentul termic sunt de obicei măcinate cu un instrument abraziv conic.

Măcinarea laturile și canelurile diametrul interior al arborelui canelat produse în una sau două operații. În producția de serie laturile și diametrul interior mai ales lustruit pentru două operații pe suprafața convențională mașină a periferiei discului de rectificat de rectificat, primele părți ale celor două cercuri de sloturi, atunci diametrul interior al unui profil de cerc (vezi Figura 234 în ..). În producția de masă, părțile laterale și diametrul interior este măcinat într-o singură operație (vezi. Fig. 234 g) pentru prelucrarea spline. Alocarea pe partea fantei și a diametrului interior este de 0,1 până la 0,2 mm (pe fiecare parte).

Schlicstrohdenie produce un cap multi-cutter, în canelurile radiale ale caroseriei sunt plasate incisivi de profil. Numărul de incisivi și profilul acestora corespund numărului de spline și profilului depresiunii axului tratat. Pentru planificarea orificiilor orb în mașină, este prevăzută îndepărtarea accelerată a incisivilor pentru lungimea de prelucrare stabilită. Prelucrarea se face pe modelul mașinii MA4, proiectat pentru prelucrarea arborilor având o lungime a părții prelucrate 70 ... 370 mm și o lungime totală de până la 435 mm. Diametrul arborilor prelucrat este de 20 ... 50 mm. Mașina permite prelucrarea cavităților spinoase atât pe trecere, cât și cu ieșirea la suprafața diametrului exterior.

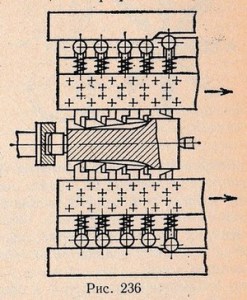

Slotarea splinei dreptunghiulare dreptunghiulare se efectuează cu două șanțuri de blocare urmate de o rotire (diviziune) a piesei de prelucrat (Figura 236). Prin această metodă, sunt prelucrate atât fantele prin găuri, cât și cele fără caneluri, permițând instrumentului să iasă. Blocurile de blocuri oferă în mod independent una de alta mișcarea radială a fiecărui dinte al broșei. Copiabilă vă permite să extindeți orificiile orb de-a lungul căii specificate. Îndreptarea sloturilor drepte este mai eficientă decât frezarea sloturilor în 5 ... 10 ori.

Răcirea la rece. Valțurile arbori pot rezista unor sarcini mai mari (aproximativ 40%) decât cele prelucrate prin tăiere. Într-o serie de cazuri, laminarea la rece a splinelor ne permite să abandonăm tratamentul termic al arborilor dărâmați și măcinarea splinelor.

Sloturi evolventă modulului profil la 2,5 mm preparate prin laminare la rece a două sau trei role de profil, care setați dimensiunea cercului de pas rostogolește detalii considerând deformarea elastică a sistemului.

La rulare, mișcarea axială a piesei de prelucrat este forțată; rolele au un gard. Piesa se rotește sincron cu rolele și se deplasează de-a lungul axei rolelor. Distanța dintre tobe este stabilită în avans și nu se schimbă în timpul procesului de laminare. Prelucrarea piesei de prelucrat pentru laminarea la rece se realizează cu mai multă precizie de cilindri decât cu frezarea splinei. Tricotarea la rece este supusă tălpilor cu o duritate care nu depășește HB 220.

Această metodă valorează arbori cu un număr mare de spline (peste 18). Cu cât numărul de spline este mai mare, cu atât mai mult va fi procesul de rulare. La rularea splinelor involute cu două sau trei role, se obține o eroare de până la 0,03 mm. Cu o lungime de spline mai mare de 250 mm, această metodă este mai eficientă decât măcinarea cu sloturi de aproximativ 10 ori, cu o lungime de spline peste 100 mm - de 4 ... 7 ori.

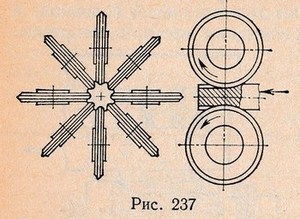

Răcirea prin răcire cu capul multistrat de profil se efectuează conform schemei din fig. 237. Această metodă de rulare necesită o producție foarte precisă a capului. Este alcătuit dintr-un inel de temperatură rigid, în care sunt plasate segmente (care nu sunt prezentate în diagramă), în fiecare segment există o rolă de profilare rotativă liberă (pe aranjamentul rolelor 8). Rolurile sunt ajustate și înlocuite independent una de cealaltă. Piesa de prelucrat care este prelucrată este fixată în centrele dispozitivului de prindere, iar capul cu mai multe role se deplasează de-a lungul axei piesei fixe la o lungime precis definită. Splinele drepte obținute prin această metodă au abateri în lățime de la 0,07 până la 0,08 mm.

Atunci când rolele de laminare formează deformări plastice care penetrează o adâncime mai mare în piesa de prelucrat care este prelucrată, iar în timpul procesului de laminare are loc alungirea sa, metalul deplasat este parțial plasat pe suprafața exterioară a piesei de prelucrat. După rulare, piesa trebuie să fie supusă măcinării exterioare.

La rularea cu capete cu mai multe capete, straturile de suprafață ale piesei de prelucrat sunt întărite cu 20 ... 30%; durabilitatea capului sculei este de până la 100 mii de piese. Această metodă de procesare este de înaltă performanță, dar fiecare cap multiplu este conceput pentru a prelucra numai o mărime a spline.

Capul cu mai multe capuri poate roti și evoluna splinele, dacă numărul lor nu depășește 16 ... 18 - mai multe role nu pot fi plasate în cap.

Deschiderea cu gaură a bucșei este pre-tratată prin găurire și găurire cu o tăietură a capătului, după care se trage o gaură rotundă, apoi splinele. În producția de masă tragerea părții cilindrice și a splinelor este uneori efectuată simultan de o singură broșă cu o lungime mai lungă. După finisarea tuturor suprafețelor exterioare sau numai a celor care trebuie să coaxiale cu partea spintecată a piesei, se efectuează tratament termic și apoi se mănâncă diametrul interior al părții spintecate. Ca bază, în această operație este aleasă o suprafață cilindrică care, cu cea mai mare precizie, trebuie să fie aliniată cu partea spintecată a arborelui. Diametrul interior este șlefuit pe mașinile de rectificat.

Arborii și bucșele cu arbore sunt controlate cu ajutorul unor calibre profilate. În unele cazuri, diametrul interior al arborelui spintecat este controlat de un micrometru sau de inele limită cu decupaje pentru spline și alinierea diametrului interior și a jurnalului arborelui cu un indicator.