ABORDĂRI PENTRU REPARAREA UNITĂȚII DE PUTERE

Partea principală a disfuncționalităților unităților și unităților mecanice în funcțiune rezultă din procesele de frecare, deformarea elementelor, îmbătrânirea materialului pieselor etc. Aceste și alte procese implică uzură și deteriorare a pieselor.

Procesul de uzură este de obicei împărțit în trei perioade:

În procesul de exploatare poartă uzură intensă a părților de frecare, ca rezultat al microrozității suprafețelor conjugate scade, zona de contact crește, sarcinile specifice scad, rata de uzură se reduce și se duce la uzură normală. Perioada de uzură normală este caracterizată de o rată de creștere relativ mică a decalajului în împerechere, dar după atingerea unei anumite limite, rata de uzură crește brusc, ceea ce indică apariția uzurii de urgență. Funcționarea unității cu uzură de urgență duce la spargere, care nu poate fi restabilită. În procesul de operare, este foarte important ca aparatul să se repare înainte de uzura accidentală, în timp ce costurile de reparație vor fi semnificativ mai mici decât atunci când se repară unitatea cu uzură de urgență.

Înainte de a decide cu privire la reparații, este necesar să se diagnosticheze starea de cuplare a unităților. De obicei, diagnosticul se desfășoară pe indicatori indirecți, cum ar fi :. zgomot crescută, vibrații, consumul de petrol, gaze de carter descoperire, etc. Pentru o mai bună unitate de diagnosticare trebuie să fie demontate, piese de clătire, pentru a inspecta și măsură. Ca urmare a inspecției și a măsurătorilor, se ia decizia de a continua funcționarea fără reparații sau de a efectua reparații. Ar trebui să fie ghidate de următoarele considerente: în cazul în care dimensiunile reale ale pieselor sunt în domeniile care țin de toleranță, g „, a rezolvat acest ghid, funcționarea continuă a unității fără reparații posibil; Dacă dimensiunile depășesc toleranțele admise, este necesară reparația. toleranțele de extensie prezentați în acest manual, trebuie înțeles ca abilitatea de a utiliza interfețe reziduale de recuperare bp nod de resurse. În cazul reparării unității în timpul restaurării îmbinărilor, nu este permisă extinderea toleranțelor dincolo de toleranțele nominale. Tehnologia de reparare este împărțită în patru etape de bază ale muncii:

• Repararea și restaurarea pieselor;

• Ansamblu cu control preliminar al pieselor care ajung la ansamblu:

Operațiunile de dezmembrare și spălare sunt efectuate în mai multe etape:

• Chiuveta externă a unității:

• Subansamblarea unității la noduri;

• Demontarea ansamblurilor pe părți;

• Curățarea și curățarea pieselor.

Toate părțile înainte de sortarea controlului au fost curățate temeinic de murdăria și depozitele de carbon, degresate, clătite și uscate.

Canalele de ulei și deschiderile în detaliile de curățare, clătire sub presiune și suflare cu aer comprimat. Detaliile privind aliajele de aluminiu și zinc nu se pot spăla în soluții alcaline utilizate pentru spălarea pieselor din oțel și fontă, deoarece aluminiul și zincul se dizolvă în alcalii.

În timpul controlului pieselor, o inspecție externă detectează lovituri, crăpături, dante, cochilii și alte deteriorări. În părțile critice, prezența fisurilor este verificată utilizând un detector de defecțiuni. Dimensiunile pieselor trebuie verificate în locuri cu cea mai mare uzură. Dinții de unelte se uzează neuniform, prin urmare, sub controlul lor, este necesar să se măsoare cel puțin trei dinți situați aproximativ la un unghi de 120 °. Având în vedere necesitatea de a asigura funcționarea angrenajelor în timpul întregii reparații, nu sunt permise șocurile pe dinți și vopsirea suprafeței de lucru a dinților oboselii.

Elementele de asamblare, cum ar fi: tija de legătură cu capacul tijei de legătură, blocul cilindric cu capacele principale ale lagărului, angrenajul și angrenajele finale nu pot fi demontate. Restul unităților de asamblare pot fi dezmembrate, dar dacă se ia decizia de a continua funcționarea componentelor interfațate fără reparație, atunci este imposibil să le demontați. În toate cazurile de reparare a pieselor prin sudare și suprafețe, cusătura de sudură nu trebuie să conțină incluziuni de zgură, zone necontrolate, muchii și alte defecte. După sudură, curățați cusătura. Gurile metalice trebuie scoase astfel încât să nu interfereze cu instalarea pieselor de împerechere.

Găuri cu fire uzate sau deteriorate sunt restaurate prin filetarea dimensiunilor reduse de reparare, a găurilor de sudură cu filetare a dimensiunilor nominale, prin înșurubarea șurubelnițelor cu inserții filetate cu filet. Pentru a repara găurile filetate cu inserții spirala, se produce un set special, care include: inserturi, burghie, robinete speciale, chei pentru înșurubarea inserțiilor, bare pentru tăierea conductorului tehnologic.

Componentele care trebuie asamblate trebuie să fie curate și uscate. Racordurile filetate nu trebuie să fie deteriorate. Elementele de fixare cu filet cu auto-blocare de unică folosință trebuie înlocuite cu altele noi. În cazul în care nu este posibilă utilizarea unor piese noi cu auto-blocare, atunci când se instalează cele vechi, acestea trebuie securizate în continuare de la răsturnare.

La asamblaj pentru a stabili noi căptușeli și epiploane Determinați suprafețele de detalii la asamblare pentru a curăța cu ulei curat.

Când montați ghidajele de cauciuc, ungeți suprafața de lucru a manșetei pentru a evita deteriorarea în timpul instalării. Când se instalează glandele cu o carcasă metalică 1-nazlo sub garnitura de etanșare cu un strat subțire de etanșant.

Cu ajutorul instrumentului de măsurare, verificați dimensiunile pieselor care formează plantarea înainte de asamblare.

Atunci când asamblați piese care se montează mobil în împerechere, trebuie asigurată mișcarea lor relativă liberă, fără a se bloca. Bucșele, inelele rulmenților cu bile și role trebuie instalate cu mandrine. La apăsarea rulmenților, forța nu trebuie transmisă prin bile sau role. Uneltele de presare trebuie să se sprijine cu inelul de prindere. Forța de presare trebuie să coincidă cu axul lagărului pentru a evita distorsiunea pistei.

În cazul în care, în condițiile de asamblare, instalarea pieselor critice se realizează prin impactul ciocanului, este necesar să se utilizeze mandrine și ciocane din metale neferoase, plastic, cauciuc, precum și dispozitive pentru presarea pieselor.

Diblurile trebuie așezate ferm în canelurile arborilor cu ajutorul unor molii! Ka sau mandrine din metale neferoase. Cheile libere din canelurile arborilor nu sunt permise.

Șuruburile trebuie înfășurate strâns în găurile filetate fără slăbiciune. Detaliile trebuie purtate gratuit pe bolțuri. Este interzisă o pliere a șuruburilor atunci când se instalează părți pe ele, fixarea ansamblului sau piesei cu mai multe piulițe sau șuruburi trebuie făcută uniform, dar perimetru - mai întâi înainte și apoi în cele din urmă. Toate piulițele sau bolțurile din aceeași racordare trebuie strânse cu un singur cuplu.

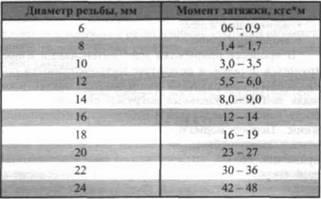

Cuplurile de strângere pentru îmbinările filetate, dacă nu sunt specificate în specificații, sunt determinate în funcție de diametrul firului, în conformitate cu tabelul de mai jos,

Tabelul 3.4 Cupluri de strângere pentru racorduri filetate

Șurubul trebuie să iasă din piuliță (cu excepția cazurilor special prevăzute) prin două sau trei fire filetate.

Știfturile nu trebuie să iasă din piulițe. Capetele bolțurilor trebuie să fie îndoite și îndoite

-Unul pe șurub și celălalt pe piuliță.

Tuburile conductei de combustibil și transmisia frânei în timpul montării, pre-curățați cu aer comprimat și rotiți cu o bilă cu diametru mai mic.

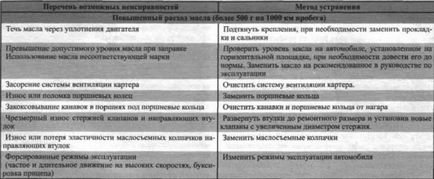

Principalele defecțiuni ale motorului sunt lanos și senzații, cauzele și căile de atac.